Телемеханизация

Телемеханизация

Телемеханизация

скачать Телемеханизация ссылка

СОДЕРЖАНИЕ

| № п/п | Наименование | № стр. |

| 1 | ОБЩИЕ ДАННЫЕ | 1 |

| 2 | ПОРЯДОК ПРОИЗВОДСТВА РАБОТ | 2 |

| 3 | СОСТАВ БРИГАДЫ | 29 |

| 4 | Потребность в машинах, технологической оснастке и материалах | 29 |

| 5 | СХЕМА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА | 29 |

| 6 | РЕШЕНИЯ ПО ОХРАНАЕ ТРУДА, ПРОМЫШЛЕННОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ | 32 |

| 7 | ТРЕБОВАНИЯ К ПРОТИВОПОЖАРНОЙ ПОДГОТОВКЕ РАБОТНИКОВ | 34 |

| 8 | ЛИСТ ОЗНАКОМЛЕНИЯ | 35 |

Настоящая технологическая карта (далее ТК) разработана на монтаж системы телемеханизации на объекте строительства

1.ОБЩИЕ ДАННЫЕ

Монтажом любого оборудования называется его установка и закрепление на месте (предусмотренном проектными чертежами) в соответствии с действующими техническими условиями и подключение к нему всех необходимых коммуникаций (электрических и трубных).

Монтаж системы телемеханизации – понятие более широкое, так как включает помимо монтажа приборов также и прокладку всех соединительных линий, и установку вспомогательных устройств с их опорными и крепежными конструкциями.

Монтаж системы телемеханизации включает в себя различные работы: слесарные, газо- и электросварочные, электротехнические, такелажные и малярные; работы по проведению гидравлических, электрических и пневматических испытаний, а также поверочные и наладочные работы.

Монтаж систем контроля и телемеханизации складывается из монтажа отдельных узлов, линий и устройств. Наибольший удельный вес в общем объеме монтажных работ занимает монтаж соединительных линий, представляющих собой трубные и электрические проводки, прокладываемые по стенам, конструкциям, в земле, в лотках и на специально изготовляемых металлоконструкциях.

При выполнении СМР необходимо произвести работы в соответствии с условиями и требованиями к монтажу оборудования АСУ ТП, обеспечивающими выполнение поставщиком оборудования гарантийных обязательств.

Персонал отдела АСУ ТП в обязательном порядке принимает участие в проведении входного контроля МТР оборудования АСУ ТП и подписывает акт входного контроля. Акт входного контроля должен входить в состав исполнительной документации

К производству работ по монтажу приборов и средств телемеханизации разрешается приступать только при наличии технической документации (рабочих чертежей), строительной и технологической готовности объекта, наличии материалов, приборов и средств телемеханизации, подлежащих монтажу в количествах, предусмотренных согласованными графиками передачи их в монтаж.

До начала работ на объекте должен быть издан совместный приказ СУМН и производителя СМР о закреплении персонала, ответственного за контроль и сопровождение работ по монтажу оборудования АСУ ТП.

Все технологические этапы работ выполняются после освидетельствования предыдущего этапа, оформления соответствующей исполнительной документации и с письменного разрешения лица, осуществляющего строительный контроль. Разрешение лица, осуществляющего строительный контроль, выдается на каждый технологический этап.

До начала монтажа приборов и средств телемеханизации строительные работы и работы по монтажу технологического оборудования и трубопроводов должны быть доведены до состояния, обеспечивающего нормальное и безопасное ведение монтажа.

В помещениях, где будет производиться монтаж соединительных линий и металлоконструкций, должны быть выполнены штукатурка стен и черные полы, сооружены фундаменты под щиты, установлены пульты и местные приборы; в стенах, и перекрытиях необходимо оставлять проемы

для прохода труб и кабелей, а также устанавливать закладные части в строительные конструкции.

В помещениях, где монтируются приборы и средства автоматизации, щиты и пульты, должны быть

выполнены чистые полы и покраска. На наружных установках должны быть закончены работы по устройству эстакад, траншей, тоннелей и шахт каналов для соединительных линий, а также фундаменты и специальные помещения (помещения с электроприводными задвижками и т.п.) для размещения приборов и средств автоматизации.

На технологических трубопроводах и оборудовании монтирующими организациями должны быть установлены бобышки, штуцера и фланцы для монтажа на них приборов и средств телемеханизации.

2. ПОРЯДОК ПРОИЗВОДСТВА РАБОТ

Объектом телемеханизации являются:

проектируемые узлы запорной арматуры;

проектируемые колодцы отбора давления и вантузов на существующих узлах запорной арматуры;

колодцы КТ и вантузов;

станции катодной защиты (СКЗ) ЭХЗ;

ДЭС.

Объем телемеханизации определяется согласно РД 35.240.50-КТН-109-13 с изм. №1 «Автоматизация и телемеханизация технологического оборудования площадочных и линейных объектов магистральных нефтепроводов и нефтепродуктопроводов. Основные положения», РД-23.040.00-КТН-110-07 с изм. №1,2 «Магистральные нефтепроводы. Нормы проектирования».

Для передачи информации с телемеханизируемых объектов магистрального нефтепровода используется существующий шкафы телемеханики с контроллером телемеханики.

Централизованный контроль и управление нефтепроводом осуществляется из РДП “Сургут”, используя существующие каналы связи.

Для контроля давления нефти применяются первичные преобразователи избыточного давления и манометры, устанавливаемые в типовых колодцах КТ.

Каждый колодец КТ оснащен сигнализатором затопления колодца и выключателем путевым, защищающим колодец от несанкционированного доступа. Выходы из колодцев выполнены в за-щитных трубках, поставляемых комплектно с колодцами КТ.

Импульсные линии выполнены из нержавеющей стали.

В колодце отбора давления после задвижки устанавливается датчик прохождения СОД.

Все оборудование КИП существующее, предусмотреть их перенос из демонтируемых колодцев, установленных на демонтируемом участке нефтепровода, с заменой кабелей.

Кабели от первичных преобразователей в колодцах до БК ПКУ проложить по существующим и строящимся эстакадам в стальных оцинкованных коробках.

В перечень передаваемой по проекту информации входят следующие сигналы:

В перечень передаваемой по проекту информации входят следующие сигналы (по каждому УЗА):

задвижка – положение затвора задвижки (процент закрытия);

задвижка – диагностическая информация по блоку электронного управления приводом;

задвижка – нет интерфейсной связи с блоком электронного управления приводом;

задвижка – неисправность задвижки;

задвижка – деблокировка аварии;

задвижку остановить;

задвижку открыть;

задвижку закрыть;

задвижка – подготовить к телеуправлению;

задвижка – готовность задвижки к телеуправлению;

задвижка открыта;

задвижка закрыта;

задвижка открывается;

задвижка закрывается;

задвижка – сработала муфта;

авария задвижки;

задвижка – наличие напряжения в схеме управления;

задвижка – режим управления дистанционный;

задвижка в промежуточном положении;

задвижка – значение установки выдержки времени от подачи команды “Открыть” до момента получения сигнала “Открывается”;

задвижка – значение установки выдержки времени от подачи команды “Закрыть” до момента получения сигнала “Закрывается”;

задвижка – значение установки выдержки времени от момента получения сигнала “Открывается” до момента получения сигнала “Открыта”;

задвижка – значение установки выдержки времени от момента получения сигнала “Закрывается” до момента получения сигнала “Закрыта”;

задвижка – значение установки выдержки времени на отработку команды “Остановить”;

задвижка – значение установки выдержки времени на отработку команды управления в имитационном режиме;

задвижка – значение установки выдержки времени на отработку команды управления в имитационном режиме;

задвижка – включен режим имитации;

задвижка – невыполнение команды “Открыть”;

задвижка – невыполнение команды “Закрыть”;

задвижка – невыполнение команды “Остановить”;

задвижка – самопроизвольное открытие;

задвижка – самопроизвольное закрытие;

задвижка – несовпадение дискретных и интерфейсных сигналов;

задвижка – установить режим имитации;

задвижка – снять режим имитации;

задвижка – деблокировка аварии;

задвижка – задание установки выдержки времени от подачи команды “Открыть” до момента получения сигнала “Открывается”;

задвижка – задание установки выдержки времени от подачи команды “Закрыть” до момента получения сигнала “Закрывается”;

задвижка – задание установки выдержки времени от момента получения сигнала “Открывается” до момента получения сигнала “Открыта”;

задвижка – задание установки выдержки времени от момента получения сигнала “Закрывается” до момента получения сигнала “Закрыта”;

задвижка – задание установки выдержки времени на отработку команды “Остановить”;

задвижка – задание установки выдержки времени на отработку команды управления в имитационном режиме;

задвижка – задание установки выдержки времени на отработку команды управления в имитационном режиме;

охранное освещение включить;

охранное освещение отключить;

охранное освещение – дистанционное управление;

охранное освещение включено;

давление нефти в нефтепроводе до задвижки;

срабатывание датчика вскрытия колодца отбора давления (по всем колодцам);

затопление колодца отбора давления (по всем колодцам);

срабатывание датчика вскрытия колодца вантуза (по всем колодцам);

давление нефти в нефтепроводе после задвижки;

срабатывание датчика прохождения СОД (ОУ);

срабатывание датчика прохождения СОД (трансмиттер ОУ);

неисправность датчика прохождения СОД;

контроль датчика прохождения СОД;

деблокировка сигнала датчика прохождения СОД;

сигнализация открытия калитки ограждения УЗА;

ДЭС в работе;

ДЭС неисправна;

пожар в ДЭС;

срабатывание системы пожаротушения ДЭС;

отключение автоматического пуска системы пожаротушения ДЭС;

защитный потенциал “труба-земля”;

напряжение СКЗ;

сила тока СКЗ.

В перечень передаваемой по проекту информации входят следующие сигналы (по каждому УЗА):

давление нефти в нефтепроводе до задвижки (кроме 232 км);

срабатывание датчика вскрытия колодца отбора давления (по всем колодцам);

затопление колодца отбора давления (по всем колодцам);

срабатывание датчика вскрытия колодца вантуза (по всем колодцам);

давление нефти в нефтепроводе после задвижки (кроме 260 км);

срабатывание датчика прохождения СОД (ОУ) (кроме 260 км);

срабатывание датчика прохождения СОД (трансмиттер ОУ) (кроме 260 км);

неисправность датчика прохождения СОД (кроме 260 км);

контроль датчика прохождения СОД (кроме 260 км);

деблокировка сигнала датчика прохождения СОД;

сигнализация открытия калитки ограждения УЗА;

защитный потенциал “труба-земля”;

напряжение СКЗ;

сила тока СКЗ.

Проектом предусматривается корректировка программного обеспечения существующей СОУ, связанная с заменой местоположения отборов давления.

Техническое задание на поставку комплекта для расширения СОУ предусмотрено на основании задания на проектирование № ТЗ-75.200.00-СНП-065-14, выданного ОАО «Сибнефтепровод» и согласованного филиалом ОАО «Гипротрубопровод» – «Тюменьгипротрубопровод».

Расширение СОУ связано с заменой трубы на участке нефтепровода.

Расширение СОУ предусматривается для достижения основных целей:

-выявление факта не герметичности нефтепровода;

-определение места возникновения утечки;

-определение времени возникновения утечки.

Проектом предусматривается доработка программно-технического комплекса СОУ.

Передачу требуемого объема информации в РДП «Сургут» предусмотреть по существующим каналам связи.

Доработка СОУ включает в себя:

-поставку откорректированного ПО (на электронном носителе) с комплектом эксплуатационной документации;

– пусконаладочные работы «вхолостую».

Корректировку ПО выполнить в части изменения экранных форм, алгоритмов и добавления сигналов в СОУ.

Перечень сигналов измерения давления, подлежащих корректировке, принимается согласно таблице входных сигналов.

Проектом предусматривает доработку существующих шкафов телемеханики, расположенных в БК ПКУ .

Доработка ШТМ связана с заменой типа электропривода задвижек УЗА на интеллектуальный со встроенной пусковой аппаратурой.

Расширение системы телемеханики предусматривается с целью приведения объема автоматизации проектируемых задвижек.

Расширение системы телемеханики включает в себя:

– поставку оборудования для доработки ШТМ;

– поставку откорректированного ПО (компакт-диск) с комплектом эксплуатационной документации;

– пусконаладочные работы «вхолостую»;

– проведение испытаний в соответствии с разделом 6.

Корректировку ПО выполнить в части изменения алгоритма управления задвижкой и добавления сигналов в систему телемеханики.

Перечень сигналов обмена принимается согласно таблицам входных и выходных сигналов.

Испытания

Для проверки соответствия ПО СОУ требованиям технического задания в соответствии с ГОСТ 34.603-92 «Информационная технология. Виды испытаний автоматизированных систем», ОТТ-35.240.00-КТН-202-09 «АСУ ТП и ПТС Компании. Проведение испытаний оборудования и элементов при начальной установке и последующих модификациях.

Общие технические требования» и ОТТ-35.240.00-КТН-203-09 «АСУ ТП и ПТС Компании. Ввод в действие и процедура приемки. Общие технические требования» должны быть про-ведены следующие виды испытаний:

-заводские;

-предварительные;

-приемочные.

Предварительные испытания программного обеспечения СОУ выполняются на объекте после проведения поставщиком отладки и тестирования поставляемого ПО, представления соответству-ющих документов об их готовности к испытаниям и ознакомления персонала Заказчика с эксплуа-тационной документацией. Необходимость проведения автономных предварительных испытаний ПО согласовывается с Заказчиком.

При успешном проведении предварительных испытаний ПО считается готовым к проведению комплексных опробований в составе объекта.

Приемочные испытания ПО выполняются на функционирующем объекте для определения со-ответствия ПО техническому заданию, оценки качества опытной эксплуатации и решения вопроса о возможной приемке ПО в промышленную эксплуатацию.

Все виды испытаний проводятся на основании существующих программ и методик испытаний.

Все виды испытаний проводятся с участием Заказчика.

Для передачи информации с телемеханизируемых объектов магистрального нефтепровода «Холмогоры – Клин» используются существующие шкафы телемеханики с контроллерами телемеханики, расположенные в существующих БК ПКУ на 232, 245, 249, 255, 256 и 260 км.

Существующие контроллеры телемеханики осуществляют сбор, предварительную обработку и обмен информацией с диспетчерским пунктом в г. Сургут.

Объектами телемеханизации являются:

• задвижки УЗА;

• колодцы КТ и вантузов;

• станции катодной защиты (СКЗ) ЭХЗ;

• ДЭС.

Объем телемеханизации соответствует требованиям РД-35.240.50-КТН-109-13 «Автоматизация и телемеханизация технологического оборудования площадочных и линейных объектов магистральных нефтепроводов и нефтепродуктопроводов. Основные положения».

Для передачи информации от контроллеров телемеханики в РДП «Сургут» используются существующие каналы связи.

Проектом предусмотрены следующие режимы управления электроприводными задвижками:

• местный с помощью поста управления приводом задвижки;

• телемеханический (дистанционный) по командам, поступающим по системе телемеханики.

Выбор режимов управления осуществляется переключателем на шкафу телемеханики. При переводе переключателя шкафа телемеханики в положение ДУ формируется сигнал «Задвижка в дистанционном управлении».

Согласно РД-35.240.50-КТН-109-13 «Автоматизация и телемеханизация технологического оборудования площадочных и линейных объектов магистральных нефтепроводов и нефтепродуктопроводов. Основные положения», проектом предусмотрено управление каждой задвижкой с помощью двух различных команд для снижения вероятности ложного срабатывания.

После подачи команды «Подготовить к телеуправлению» должно прийти сообщение (ТС) – «Готов к телеуправлению». Затем команда ТУ выполняется исполнительным устройством. Если в течение заданного времени команда ТУ не подана, схема управления возвращается в исходное положение.

Калитки ограждений оборудуются выключателями путевыми в целях предупреждения о несанкционированном доступе. По данным сигналам контроллерами телемеханики производится управление охранным освещением, предусмотренным в электротехнической части проекта.

Устройства и элементы системы телемеханики имеют защиту цепей: питания, ввода аналоговых сигналов, ввода дискретных сигналов, передачи данных – от наводок, перенапряжений и вторичных воздействий молнии.

Для контроля давления нефти до и после задвижки применяются первичные преобразователи избыточного давления и манометры, устанавливаемые в типовых колодцах КТ.

Каждый колодец КТ оснащен сигнализатором затопления колодца и выключателем путевым, защищающим колодец от несанкционированного доступа. Выходы из колодцев выполнены в защитных трубах, поставляемых комплектно с колодцами КТ. Колодцы КТ поставляются согласно опросному листу, который разрабатывается на стадии рабочей документации.

Импульсные линии выполнены из нержавеющей стали. Предусмотрен обогрев всех импульсных линий в проектируемых колодцах КТ.

В колодцах отбора давления после задвижек устанавливаются датчики прохождения СОД.

Вторичные приборы средств телемеханики устанавливаются в существующих блок-контейнерах ПКУ в шкафах телемеханики.

Кабели от первичных преобразователей в колодцах и от задвижек до БК ПКУ прокладываются по существующим и проектируемым эстакадам в стальных оцинкованных коробах. Кабели применяются с оболочкой, не распространяющей горения, экранированные, с медными жилами.

Совместная прокладка кабелей с различным уровнем напряжения выполняется с соблюдением требований РД-35.240.50-КТН-109-13 «Автоматизация и телемеханизация технологического оборудования площадочных и линейных объектов магистральных нефтепроводов и нефтепродуктопроводов. Основные положения».

Все технические средства, входящие в состав измерительного канала телемеханики, должны пройти процедуру испытаний с целью утверждения типа средств измерения, внесены в Федеральный информационный фонд по обеспечению единства измерений и поверены в установленном порядке.

Система телемеханики должна иметь разрешительную документацию на применение на опасных производственных объектах (в соответствии со статьей №7 Федерального закона №116-ФЗ «О промышленной безопасности опасных производственных объектов».

Все оборудование, используемое во взрывоопасных зонах, должно иметь сертификат о взрывозащищенном исполнении, выданный уполномоченной организацией.

Проектируемый МН «Холмогоры – Клин» оснащен существующей системой обнаружения утечек (СОУ). СОУ на основании данных по давлению на проектируемом участке определяет факт нарушения герметичности трубопровода и расчетные координаты места утечки из МН. Точность обнаружения утечки – 6 км; минимальный порог обнаружения утечки – 125 м³/ч; время срабатывания – 5 минут. При нарушении герметичности трубопровода СОУ информирует диспетчера РДП о возникновении аварийной ситуации. Диспетчер анализирует ситуацию и с помощью существующих средств автоматики и телемеханики выполняет остановку перекачки продукта путем остановки НПС, работающих на данном участке трубопровода, а также закрывает задвижки на аварийном участке. Все задвижки на проектируемом участке трубопровода подключены к существующей системе телемеханики и имеют дистанционное управление с уровня РДП.

Организация связи

Обмен информацией существующих ШТМ с СДКУ РДП «Сургут» предусматривается посредством существующих каналов связи.

Монтаж оборудования

Монтаж оборудования, кабельные проводки и подключение необходимо выполнять с учетом требований ПУЭ «Правила устройства электроустановок», ПТЭЭП «Правила технической эксплуатации электроустановок потребителей», СНиП 3.05.07-85 «Системы автоматизации», СНиП 12-03-2001 «Безопасность труда в строительстве», РД-35.240.01-КТН-194-13 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Требования к монтажу оборудования автоматики и телемеханики» и документацией завода-изготовителя.

Монтаж, подключение, пусконаладочные работы выполнить в соответствии с требованиями, предъявляемыми к данным системам, а также на основании паспортных данных на каждое устройство и прибор.

Заземление аппаратуры, приборов и кабелей выполнить в соответствии с требованиями СНиП 3.05.06-85 «Электротехнические устройства», ПУЭ «Правил устройства электроустановок», РД-35.240.50-КТН-109-13 «Автоматизация и телемеханизация технологического оборудования площадочных и линейных объектов магистральных нефтепроводов и нефтепродуктопроводов. Основные положения».

Разделку и подключение кабелей во взрывоопасных зонах необходимо выполнить в соответствии с требованиями ВСН 332-74 «Инструкция по монтажу электрооборудования силовых и осветительных сетей взрывоопасных зон».

При монтаже и эксплуатации запроектированных сооружений и систем должно быть обеспечено выполнение требований норм и правил, приведенных в перечне нормативно-технической документации.

При производстве работ по монтажу приборов и средств телемеханики должны соблюдаться требования РД-35.240.01-КТН-194-13 «Требования к монтажу оборудования автоматики и телемеханики»; СНиП 3.05.07-85, СП 48.13330.2011, СНиП 3.01.04-87.

Приборы и средства автоматизации должны быть укомплектованы оборудованием, инструментами и расходными материалами, необходимыми для проведения монтажных работ.

Работы по монтажу приборов и средств телемеханизации должны производиться в соответствии с утвержденной проектной документацией, проектом производства работ, требованиями предприятий-изготовителей.

Приборы и средства должны устанавливаться при температуре окружающего воздуха и относительной влажности, указанной в инструкциях предприятий-изготовителей.

Размещение приборов и средств телемеханики должно соответствовать проектной документации. Размещение приборов должно обеспечивать доступ к запорной арматуре и регулировочным устройствам для проведения ПНР и дальнейшей эксплуатации.

До начала монтажа должно быть закончено сооружение лестниц, мостков, площадок обслуживания, колодцев, необходимых для безопасного проведения СМР и ПНР.

Крепление приборов и средств телемеханизации к металлическим конструкциям должно осуществляться способами, предусмотренными конструкцией приборов и средств автоматизации, с использованием деталей и приспособлений, входящих в комплект поставки.

Если в комплект отдельных приборов и средств телемеханики крепежные детали не входят, то они должны быть закреплены нормализованными крепежными изделиями.

При установке оборудования в местах с повышенной вибрацией в местах установки приборов резьбовые крепежные детали должны иметь приспособления, исключающие самопроизвольное их отвинчивание (например, пружинные шайбы, контргайки, шплинты).

Резьбовые и разъемные соединения приборов и средств телемеханизации, предназначенные для присоединения трубных и электрических проводок, должны быть заглушенными до момента подключения КИП.

Работы по монтажу приборов и средств телемеханики должны осуществляться в две стадии.

На первой стадии должны быть выполнены следующие операции:

заготовка монтажных конструкций, узлов и блоков, элементов электропроводок, укрупнительная сборка вне зоны монтажа;

проверка наличия закладных конструкций, проемов, отверстий в строительных конструкциях и элементах зданий, закладных конструкций и отборных устройств на технологическом оборудовании и трубопроводах, наличия подведенных шин заземления;

закладка в сооружаемые фундаменты, стены, полы и перекрытия труб и коробов для скрытых проводок;

разметка трасс и установка опорных и несущих конструкций для электрических и трубных проводок, исполнительных механизмов, приборов.

На второй стадии должны быть выполнены следующие операции:

прокладка трубных и электрических проводок по установленным конструкциям;

установка шкафов, стоек, приборов и средств автоматики;

подключение импульсных линий и электрических проводок к приборам и средствам автоматики, расположенным в шкафах, на щитах и стойках;

проведение индивидуальных испытаний.

Работы по монтажу приборов и средств автоматизации должны выполняться по промышленным технологиям с использованием средств механизации, специализированного инструмента, механизированного и электрифицированного инструмента и приспособлений.

Применение ручного электрифицированного невзрывозащищенного инструмента в организациях системы «Транснефть» допускается при проведении работ на объектах строительства, технического перевооружения, модернизации, капитального и текущего ремонта:

вне охранных зон МН (МНПП), НПС (ЛПДС, ГПС, ПС, ППС, НС);

в пределах охранных зон МН (МНПП), НПС (ЛПДС, ГПС, ПС, ППС, НС) и на территории НПС (ЛПДС, ГПС, ПС, ППС, НС) на вновь строящихся объектах с соблюдением требований промышленной безопасности и охраны труда;

в пределах охранных зон МН (МНПП), НПС (ЛПДС, ГПС, ПС, ППС, НС) и на территории НПС (ЛПДС, ГПС, ПС, ППС, НС) на объектах, выведенных из эксплуатации и освобожденных от нефти (нефтепродуктов), а также зачищенных и подготовленных к проведению огневых работ, с соблюдением требований промышленной безопасности и охраны труда.

Приборы и средства автоматизации, принимаемые в монтаж после проверки, должны быть подготовлены для доставки к месту монтажа.

Смонтированное оборудование телемеханики должно быть подключено к контуру заземления.

Рабочие части поверхностей термопреобразователей сопротивления должны плотно прилегать к контролируемой поверхности.

При необходимости установки термопреобразователей в термокарманы внутренняя полость термокармана должна заполняться минеральным трансформаторным маслом. Перед установкой этих приборов место их контакта с трубопроводами и оборудованием должно быть зачищено.

Биметаллические термометры должны погружаться в измеряемую среду на глубину не большую, чем указано в паспорте на термометр.

При установке показывающих и регистрирующих приборов на стене или на стойках, крепящихся к полу, шкала, диаграмма, запорная арматура, органы настройки и контроля приборов/датчиков должны находиться на высоте от 1 до 1,7 м, а органы управления запорной арматурой располагаться в одной плоскости со шкалой прибора.

Перед отправкой в монтаж взрывозащищенное оборудование должно пройти необходимую ревизию.

При внешнем осмотре взрывозащищенного оборудования должно быть проверено:

наличие маркировки взрывозащиты;

целостность оболочки и ее покрытие. На оболочке не допускаются вмятины, трещины, видимые механические и другие повреждения;

наличие и состояние внешних крепежных элементов. Болты должны надежно крепить все съемные детали изделия. Головки болтов должны быть защищены охранными кольцами или утоплены впотай;

наличие и состояние вводных устройств для внешних кабелей. Во вводных устройствах для уплотнения кабелей и проводников должны применяться набивки в соответствии с требованиями проектной документации или резиновые кольца. При поставке взрывозащищенного электрооборудования, имеющего резьбовое отверстие для подсоединения труб, при монтаже должен быть установлен разделительный фитинг;

наличие и крепление заглушек во вводных устройствах, не используемых при работе;

наличие, состояние и работоспособность блокировочных устройств;

целостность и надежность крепления смотровых стекол (при наличии). На поверхности стекол не допускается царапин, трещин, сколов, затемнения и других дефектов;

состояние и работу органов управления;

наличие, различимость и контрастность маркировки взрывозащиты, предупредительных знаков и надписей;

наличие и состояние заземляющих зажимов. Каждое электрическое изделие должно иметь не менее одного наружного и внутреннего заземляющего зажима. Зажимы должны быть размещены

на площадках или поверхностях, зачищенных и покрытых слоем антикоррозионной смазки;

наличие и состояние средств защиты от воздействия окружающей среды;

наличие таблички с электротехническими данными.

В изделии с видом взрывозащиты «взрывонепроницаемая оболочка» необходимо проверить по чертежу узлов взрывозащиты допустимые параметры взрывозащиты соединений, не требующих разборки.

В изделии с видом взрывозащиты «искробезопасная электрическая цепь» необходимо проверить:

комплектность изделия;

наличие надписей, свидетельствующих о принадлежности отдельных блоков, узлов к единому комплекту;

наличие защитной крышки/экрана и маркировки на искробезопасных зажимах, а также кожухов на элементах искробезопасных схем (если это предусмотрено конструкцией);

наличие и состояние пломбировочных устройств;

внешние соединения приборов, входящих в комплект изделия;

марку и допустимую длину кабелей или проводов, указанных в инструкции по монтажу и эксплуатации;

наличие и состояние ограничительных и шунтирующих элементов и узлов, в которые входят эти элементы, при наличии возможности.

Взрывозащищенное оборудование перед монтажом проверяют на соответствие проектным требованиям по типу маркировки взрывозащиты, осуществляют осмотр в соответствии с требованиями 0. Кроме того, проверяют соответствие диаметров проходных отверстий вводных устройств диаметрам вводимых кабелей, предусмотренных в рабочем проекте.

Оборудование, прошедшее ревизию, закрепляют на конструкциях и укомплектовывают деталями для крепления труб или кабелей, а также кожухами для защиты кабелей, расположенных на высоте ниже двух метров.

Приборы и средства автоматики с видом взрывозащиты «взрывонепроницаемая оболочка» в средах с взрывоопасными смесями категории IIС должны быть установлены так, чтобы взрывонепроницаемые фланцевые зазоры находились от любой поверхности на расстоянии не менее 50 мм.

Вводы кабелей в приборы и средства автоматики должны выполняться при помощи вводных устройств, соответствующих по диаметру вводимому кабелю. Места вводов должны быть уплотнены.

Кабели могут быть введены в оболочку вида «взрывонепроницаемая оболочка» любым из следующих способов:

промежуточным вводом через вводное отделение или через электрический соединитель (разъем);

прямым вводом внутрь оболочки.

Для обоих способов должны быть приняты меры, исключающие влияние натяжения или перекручивания кабеля на качество присоединения проводников.

Устройство, предназначенное для ввода трубной проводки, должно иметь соответствующий вход с резьбой, рассчитанной не менее чем на пять нагруженных ниток резьбы.

Вводное отделение должно удовлетворять следующим дополнительным требованиям:

присоединение внешних проводов и кабелей к внутренним цепям взрывонепроницаемой оболочки должно осуществляться через проходные зажимы, встроенные в перегородку, отделяющую вводное отделение от взрывонепроницаемой оболочки изделия;

вместо проходных зажимов могут применяться провода, залитые в обойме или перегородке изоляционной затвердевающей массой, не изменяющей взрывозащитные свойства оболочки;

в качестве промежуточного ввода допускается применение электрического соединителя, если его конструкция не приводит к нарушению защитных свойств оболочки при расстыковке разъема;

для электрических соединителей с защитой вида «взрывонепроницаемая оболочка», кроме заземляющих или искробезопасных взрывонепроницаемость оболочки должна обеспечиваться в случае внутреннего взрыва, когда вилка соединена с розеткой и в момент размыкания контактов.

Прямой ввод проводов и кабелей в оболочку вида «взрывонепроницаемая оболочка» приборов и средств автоматизации:

прямой ввод проводов и кабелей может осуществляться при помощи эластичных уплотнительных колец или герметизирующими материалами, которые не изменяют взрывозащитные свойства оболочки;

применение уплотнительных колец для прямого ввода допускается для электрооборудования, не имеющего в нормальном режиме работы искрящих и нагретых частей, опасных в отношении воспламенения взрывоопасной смеси;

если кабель введен в оболочку герметично (например, залит компаундом), то длина кабеля должна быть не менее 1 м.

Устанавливаемые в кабельном вводе уплотнительные кольца с надрезами (шаг надрезов – не более 2 мм) или ряды уплотнительных колец для ввода кабелей различного диаметра должны иметь минимальную осевую высоту в несжатом состоянии:

20 мм – для кабелей диаметром до 20 мм;

25 мм – для кабелей диаметром свыше 20 мм.

Кабельные вводы с уплотнительными кольцами должны быть испытаны на механическую прочность и герметичность.

Вводы трубных проводок допускаются только для электрооборудования группы II по ПУЭ.

При трубном вводе во взрывонепроницаемую оболочку на входе проводов в оболочку они должны быть помещены в специальную коробку и залиты изоляционным компаундом.

Индуктивность и емкость искробезопасных цепей, в т. ч. присоединительных кабелей, не должны превышать максимальных значений, определенных технической документацией. При определении в рабочей документации типа кабеля и его максимальной длины, их изменение возможно только при наличии заключения испытательной организации по правилам.

В искробезопасные цепи допускается включать изделия, которые предусмотрены технической документацией на систему и имеют маркировку «В комплекте с ___». Допускается включать в эти цепи серийно выпускаемые датчики общего назначения, не имеющие собственного источника тока, индуктивности и емкости. К таким датчикам относятся серийно выпускаемые приборы общего назначения (например, термометры сопротивления, термопары, терморезисторы), встроенные в защитные оболочки.

Зажимы для присоединения искробезопасных цепей должны отделяться от зажимов неискробезопасных цепей одним из следующих способов:

зажимы для присоединения искробезопасных и неискробезопасных цепей должны быть расположены в разных вводных отделениях;

электрический зазор между зажимами для присоединения искробезопасных и неискробезопасных цепей должен быть не менее 50 мм, при этом должна быть исключена возможность замыкания между искробезопасными и неискробезопасными цепями при обрыве или смещении проводника;

применение изоляционной или заземленной металлической перегородки между зажимами для присоединения искробезопасных и неискробезопасных цепей, расположенных в одном отделении.

Требования к монтажу приборов и средств телемеханики на технологическое и инженерное оборудование и трубопроводы

Монтаж должен осуществляться в соответствии с проектной документацией и требованиями предприятия-изготовителя. Присоединение приборов к трубопроводу выполняется с использованием приварных патрубков, бобышек и термокарманов.

Подвод кабельной продукции к КИП, расположенным на технологических, инженерных аппаратах, механо-технологических агрегатах должен быть выполнен в коробах и металлорукавах, кабельная продукция должна быть уложена и закреплена.

Монтаж приборов и средств телемеханики в шкафах и стойках

Монтаж приборов в шкафах и стойках выполняется согласно проектным решениям и требованиям предприятия-изготовителя. Установка приборов выполняется на конструкции заводского изготовления. Расположение приборов должно обеспечивать доступ для ПНР, регулировки и проведения технического обслуживания.

Заземление приборов медным проводником, покрытым желто-зеленой оболочкой из поливинилхлоридного пластиката и оснащенным наконечниками на концах.

Особенности монтажа приборов и средств автоматики взрывозащищенного оборудования

Устанавливаемые во взрывоопасных зонах приборы и аппараты в зависимости от класса зоны должны иметь степени защиты оболочки по ГОСТ 14255 и соответствовать требованиям ПУЭ.

К монтажу взрывозащищенного электрооборудования допускается квалифицированный персонал, прошедший соответствующую подготовку и аттестацию.

Монтаж взрывозащищенного электрооборудования должен производиться в соответствии с проектной документацией и инструкциями по монтажу предприятий-изготовителей.

Монтаж приборов во взрывоопасной зоне на действующем производстве должен выполняться с использованием искробезопасного инструмента. В соответствии с требованиями ОР-03.100.30-КТН-150-11 работы должны проводиться по наряду.

Проверка качества монтажных работ включает:

проверку соответствия выполненных монтажных работ требованиям проектной документации и требованиям предприятия-изготовителя;

проверку затяжки болтовых соединений;

проверку наличия заземления, наконечников проводов заземления, надежности крепления к шине заземления;

проверку наличия консистентной смазки в местах присоединений заземляющих проводников, размещенных вне помещений;

проверку состояния проводников, кабельных вводов, нарушения изоляции проводников;

проверку непрерывности электрической цепи;

наличия маркировки взрывозащиты на оборудовании, установленном во взрывоопасных зонах;

отсутствия изоляционной ленты в месте ввода кабеля в кабельный ввод прибора;

наличия паспортов предприятия-изготовителя на приборы.

Требования к монтажу клеммных коробок и вторичных блоков

Все соединения проводов и кабелей должны выполняться в соединительных коробках и соответствовать следующим требованиям:

элементы клеммных зажимов должны быть выполнены из коррозионностойких материалов;

для подключения проводов должны применяться самозажимные контактные группы;

клеммные коробки должны соответствовать требованиям по внешним воздействующим факторам;

диэлектрические компоненты клеммных коробок (корпус, клеммник) должны обладать повышенной стойкостью к впитыванию жидкостей;

кабельные вводы должны обеспечивать надежное уплотнение подключаемых кабелей с наружным диаметром от 50 % до 100 % от максимально возможного диаметра;

свободное пространство внутри клеммной коробки должно быть достаточным для укладки проводников;

маркировочные таблички на клеммных коробках с маркировкой взрывозащиты должны быть устойчивыми к воздействиям окружающей среды.

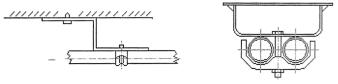

Ввод кабелей в клеммную коробку приведен на рисунке 1.

Рисунок 1 – Ввод кабелей в клеммную коробку

На коробку должна быть нанесена маркировка согласно требованиям ГОСТ 18620.

При монтаже клеммных коробок вне помещений и в местах, не оборудованных защитой от атмосферных осадков, установка коробок производится кабельными вводами вниз.

Требования к монтажу клеммных коробок и вторичной аппаратуры на конструктивных элементах

Конструктивные элементы для установки клеммных коробок и вторичной аппаратуры должны быть выполнены из стальных оцинкованных профилей, обеспечивающих жесткую недеформируемую конструкцию.

Для крепления к конструктивным элементам при установке клеммных коробок и вторичной аппаратуры должен использоваться крепеж из комплекта поставки клеммной коробки или вторичного блока. Крепление должно обеспечивать возможность демонтажа установленного оборудования в случае необходимости.

Особенности монтажа взрывозащищенных клеммных коробок и вторичных блоков

Соединительные коробки и вторичные приборы, устанавливаемые во взрывоопасных помещениях, должны соответствовать требованиям ПУЭ. Степень защиты соединительных коробок и вторичных приборов во взрывоопасном помещении должна соответствовать классу взрывоопасной зоны.

Металлическая клеммная коробка должна иметь внутренний и наружный заземляющие зажимы.

Критерии качества выполнения монтажа клеммных коробок и вторичных блоков

При проведении контроля качества монтажа клеммных коробок и вторичных блоков должны быть проверены:

соответствие места и способа установки клеммных коробок требованиям проектной документации;

отсутствие люфтов клеммных коробок относительно основания;

отклонение вертикали/горизонтали не должно превышать 1º;

наличие маркировки;

для взрывозащищенного оборудования наличие таблички с маркировкой взрывозащиты;

наличие таблички с позиционным наименованием;

наличие кабельных вводов и уплотнение кабеля в кабельном вводе;

надежность затяжки гайки кабельных вводов;

качество и надежность крепления заземления;

отсутствие изоляционной ленты в местах ввода кабеля в кабельный ввод прибора;

наличие заглушек на неиспользуемых кабельных вводах;

наличие заводских болтов крепления крышки клеммной коробки;

отсутствие закусывания прокладки между крышкой и корпусом кабельного ввода;

отсутствие повреждения покрытия и следов коррозии;

правильность уплотнения кабеля в кабельном вводе.

Требования к монтажу металлорукавов и гермовводов

Технологии, методы, инструменты и материалы, используемые при монтаже металлорукавов и гермовводов

Металлорукав предназначен для защиты кабеля от воздействия влаги и механических повреждений.

Прокладка кабелей в металлорукавах должна производиться в соответствии с требованиями ПУЭ.

Запрещается прокладывать кабель в пластиковых гофрированных трубках.

Металлорукава должны быть защищены от коррозии в соответствии с условиями размещения. В целях дополнительной защиты от поражения электрическим током при прямом и косвенном прикосновении рекомендуется применение металлорукавов с нанесенной на них поливинилхлоридной изоляцией.

Металлорукав должен быть заземлен в соответствии с требованиями ПУЭ. Заземление выполняется проводом с оболочкой из пластиката желто-зеленого цвета, который крепится к металлорукаву пайкой или хомутом.

Металлорукава с нанесенной на них поливинилхлоридной изоляцией не заземляются.

Электропроводки в гибких металлорукавах должны быть выполнены с уплотнением.

Длина незакрепленных участков металлорукавов не должна

превышать 1 м.

Подключение кабелей к приборам и средствам автоматики должно выполняться с использованием кабельных вводов.

Кабельный ввод предназначен для ввода и фиксации кабеля в оборудовании (приборных шкафах, шкафах автоматики, клеммных коробках, КИП), для защиты проводников, кабелей от механических повреждений и защиты оборудования от попадания пыли и влаги в месте ввода кабеля.

Подготовка к монтажу кабелей систем телемеханики

Производитель работ по монтажу кабелей должен быть оснащен инструментом для проведения работ в соответствии с проектной документацией и требованиями предприятий-изготовителей кабельной продукции.

Инструментальное оснащение производителя монтажных работ зависит от марок монтируемой кабельной продукции, способа прокладки и крепления кабеля, климатического района проведения работ. Необходимые инструменты, используемые для проведения монтажных работ.

Используемое оборудование должно быть исправно, иметь отметку об очередном периодическом осмотре и проверке, комплектоваться заводскими паспортами. Средства измерений должны быть поверены.

Разматывание, перемещение и монтаж кабеля должно производиться только после его прогрева.

До начала монтажа кабелей должны быть смонтированы опорные, несущие и защитные конструкции (кабельные эстакады, кабельные лотки) в соответствии с требованиями проектной документации, а в зонах монтажа кабелей произведен монтаж технологического, инженерного оборудования и трубопроводов.

Не допускается прокладка кабельной продукции при низких температурах без предварительного прогрева кабельной продукции и оформления соответствующих протоколов.

Механизмы и приспособления для выполнения работ по монтажу электропроводок

Для разматывания и прокладки кабелей должен использоваться следующий инструмент:

домкраты кабельные механические, гидравлические, винтовые, предназначенные для подъема, удержания и разматывания кабельных барабанов;

лебедка тяговая автономная, предназначенная для протягивания кабеля в условиях отсутствия электроснабжения. Лебедка должна иметь правое и левое направление вращения;

ролики для размотки кабельных барабанов;

ролики для ввода кабеля;

ролики кабельные;

ролики угловой протяжки кабеля, предназначенные для раскатывания кабеля на криволинейных участках трасс;

ролики кабельные угловые;

ролики кабельные подвесные.

Раскатывание кабеля на горизонтальных участках выполняют с помощью ручной или электрифицированной лебедок по кабельным роликам. Для прокладки кабеля на кабеленесущих трассах с изгибом применяются угловые ролики для прокладки кабеля.

Лебедки стационарные и мобильные механизированные кабельные лебедки должны оснащаться электронным динамометром с жидкокристаллическим дисплеем и принтером, для распечатки протокола с диаграммой, фиксирующей натяжение, скорость, длительность прокладки. Лебедка для протяжки кабеля по лоткам должна быть смонтирована на раме, предусматривающей дополнительную фиксацию, с ножным выключателем.

Для нагрева кабеля перед разматыванием должно применяться следующее оборудование:

помещение (палатка, вагончик), предназначенное для прогрева кабельных барабанов;

калориферы (тепловентиляторы, тепловые пушки);

горелки;

жаровни;

трехфазные трансформаторы мощностью от 15 до 25 кВ∙А, предназначенные для прогрева кабеля в барабанах электрическим током.

Барабаны с кабелем должны храниться до монтажа в условиях, исключающих воздействие атмосферных осадков, в упаковке поставщика (без снятия обшивки с барабанов или упаковки бухт). Не допускается хранение бухт и барабанов с кабелем в помещениях, в которых ведутся монтажные работы.

Порядок проверки кабелей на кабельных барабанах:

визуальный контроль целостности кабельного барабана, обшивки, кабеля;

измерение сопротивления изоляции жил;

проверка наличия протокола заводских испытаний или других документов, подтверждающих соответствие кабелей или проводов действующим нормативным документам.

При отсутствии документов, подтверждающих соответствие кабелей действующим нормативным документам, наличии повреждений барабана или концевой заделки, производится испытание изоляции, замер длины кабеля и составляется акт с указанием выявленных дефектов.

Непосредственно перед прокладкой кабеля должен быть проведен визуальный контроль состояния кабеля или провода после снятия обшивки с барабана или упаковки с бухты. Поврежденные провода или кабели к прокладке не допускаются. Разматывание кабелей производят после установки кабельных барабанов на безосевые или винтовые осевые домкраты. При разматывании кабелей с барабанов не допускаются изгибы и переломы, изменение скорости вращения барабана. Кабель должен сматываться с верхней части барабана, установленного горизонтально на домкрат.

Таблица 2 – Температура окружающего воздуха, при которой допускается монтаж кабеля без предварительного подогрева

| № п/п | Вид кабеля | Температура, ниже которой необходим прогрев кабелей, °С |

|---|---|---|

| 1 | 2 | 3 |

| 1 | Кабели с резиновой или пластмассовой изоляцией бронированные, включая кабели с защитным покровом1) | Минус 7 |

| 2 | Кабели с резиновой или пластмассовой изоляцией в резиновой или пластмассовой оболочке небронированные и бронированные одной профилированной стальной лентой1) | Минус 15 |

| 3 | Кабели с резиновой или пластмассовой изоляцией в свинцовой оболочке небронированные1) | Минус 20 |

| 1) Кабели и провода с изоляцией или оболочкой из поливинилхлорида – минус 5 °С. | ||

При монтаже кабеля не допускаются изломы кабеля, радиусы изгиба кабеля не должны быть меньше допустимых значений.

Наименьшая величина радиуса по внутренней кривой изгиба определяется как произведение наружного диаметра кабеля, провода со всеми оболочками и коэффициента изгиба кабеля K. Радиусы изгиба других типов проводов и кабелей определяются нормативной и технической

документацией на них.

Значения коэффициента изгиба кабеля приведены в таблице 6.

Таблица 6 – Значения коэффициента изгиба кабеля K

| № п/п | Вид кабеля | Значение коэффициента изгиба кабеля K |

| 1 | 2 | 3 |

| Контрольный кабель с пластмассовой или резиновой изоляцией в свинцовой оболочке бронированный | 12 | |

| Контрольный кабель с пластмассовой или резиновой изоляцией в свинцовой оболочке небронированный | 10 | |

| В полихлорвиниловой или резиновой оболочке бронированный одной стальной профилированной лентой | 7 | |

| Силовой кабель с резиновой изоляцией в свинцовой, резиновой или полихлорвиниловой оболочке бронированный | 15 | |

| Силовой кабель с резиновой изоляцией в свинцовой, резиновой или полихлорвиниловой оболочке небронированный | 10 | |

| Радиочастотный кабель диаметром не более 15 мм | 10 |

Монтаж кабелей должен быть выполнен в соответствии с требованиями

СНиП 3.05.07-85.

Нарезка кабеля должна быть выполнена таким образом, чтобы избежать/минимизировать установку муфт на участках прокладки кабеля.

Для резки кабеля должны быть использованы:

ножницы для резки кабеля и проводов;

ножницы секторные для резки силовых бронированных кабелей;

ножницы секторные для резки бронированных кабелей и стальных канатов;

ножницы аккумуляторные/гидравлические для резки бронированного кабеля.

Снятие изоляции с кабеля не должно приводить к повреждению проводов кабеля.

Применение для снятия изоляции обычных ножей не допускается. Рекомендуется применять ручной инструмент, который автоматически настраивается на сечение провода и толщину изоляции.

Для снятия изоляции должны быть использованы:

специальный инструмент для снятия оболочки и изоляции с кабеля;

инструмент для снятия оболочки из сшитого полиэтилена;

монтерские кабельные ножи.

Соединение проводов с наконечниками должно производиться с помощью опрессовки.

Для опрессовки медных проводов используются медные гильзы и наконечники, с целью исключения образования гальванической пары между жилами кабеля и наконечником.

Для опрессовки кабелей используется следующий инструмент:

пресс-клещи для опрессовки изолированных и неизолированных наконечников и гильз;

прессы механические для опрессовки неизолированных наконечников и гильз;

прессы гидравлические ручные для опрессовки силовых наконечников и гильз;

прессы гидравлические ручные аккумуляторные для опрессовки неизолированных наконечников и гильз.

К типам наконечников, применяемых для опрессовки проводов многожильного кабеля, относятся:

гильза (втулочный наконечник цилиндрической формы). Используется для подготовки концов многожильного провода, которые зачищены от изоляции, к установке в винтовую или пружинную клеммную колодку;

петлевой наконечник типа О. Применяется для подготовки неизолированных концов многожильного провода к установке в винтовую клеммную колодку;

вилочный наконечник типа U дает возможность упростить процесс установки проводов в клеммную колодку;

ножевой наконечник для ножевого разъема. Используется при возникновении необходимости подготовить зачищенные от изоляции провода к установке в ножевой разъем;

специальные наконечники для монтажа в разъем.

При обжиме многожильных проводов и жил контрольных кабелей трубка наконечника должна полностью заполняться жилами кабеля. Провод должен, в зависимости от сечения, выступать из

трубки на 0,5 мм.

Выполнение вводов кабеля, оконцевания и присоединения должно быть выполнено в соответствии с требованиями СНиП 3.05.07-85.

Требования к маркировке жил проводов, кабелей, приборов и оборудования автоматизированных систем управления технологическими процессами

Маркировка кабелей, проводов и жил контрольных кабелей должна быть выполнена в соответствии с требованиями настоящего документа, проектной документации, РД-35.240.01-КТН-194-13 и ГОСТ Р 50509.

Маркировка кабелей, содержащих искробезопасные электрические цепи, должна быть выполнена по ГОСТ 30852.13-2002.

Маркировка должна быть выполнена с применением следующего оборудования и приспособлений:

устройств для холодного тиснения;

устройств для горячего тиснения;

специализированных автономных портативных термотрансферных принтеров;

специализированных стационарных термотрансферных принтеров совместно с персональными компьютерами;

этикет-принтеров;

ленточных принтеров;

универсальных лазерных принтеров (при использовании сменных клипс для маркировки).

Допускаются следующие способы маркировки проводов (жил) кабелей:

клипсы (разрезные пластиковые кольца с внутренним диаметром от 1 до 17,5 мм, надеваемые на провод или кабель после его подключения);

кольца (часть трубки с нанесенными символами, надеваемые на провод или кабель до его подключения);

самоклеющиеся этикетки для кабелей и проводов (полоски с нужным цветом и/или знаками наматываются на кабель);

клипсы с бумажными вставками, применяются, когда маркировочная надпись состоит из многих символов;

флажки, применяются для тонких кабелей и отдельных жил;

обычные или термоусаживаемые трубки с нанесением надписи с помощью автономных принтеров, в обоснованных случаях допускается нанесение надписи несмываемым маркером;

ламинирующиеся этикетки для маркировки кабеля и проводов любого профиля с диаметром от 3 до 60 мм;

маркировка термотиснением;

стяжки (хомуты) кабельные маркировочные.

Если маркировка включает в себя различные элементы, каждый элемент должен отличаться от других, например:

интервалом или соответствующим знаком, например, тире;

применением различных типографских шрифтов;

расположением в колонку.

Способы нанесения маркировки приведены на рисунке 2.

Рисунок 2 – Пример нанесения маркировки на провода или группы проводов (кабели)

Способ нанесения маркировки должен обеспечивать ее различимость, читаемость, сохранность в течение всего периода службы оборудования автоматики.

Если обозначение состоит только из цифр 6 или 9, то после них должна быть поставлена точка.

Технологии и способы изготовления, способы нанесения маркировки, способы крепления информационных знаков приборов и оборудования

Информационные знаки должны изготавливаться из коррозионностойких листовых металлов толщиной не менее 0,5 мм.

Основные способы нанесения маркировки:

ударно-точечная маркировка;

штамповка при помощи стальных литер или гравировочных штампов;

круговая маркировка или маркировка методом наката;

литерная маркировка;

лазерная маркировка.

Допускается изготовление информационных знаков на основе листовых полимерных материалов с применением специализированных стационарных термотрансферных принтеров.

На лицевой поверхности информационных знаков не должно быть трещин, вмятин, неровностей или элементов крепления, затрудняющих восприятие информации.

Крепежные элементы информационных знаков (болты, гайки, шайбы, клепки, шайбы гровер, прутки и пр.) должны иметь гальваническое покрытие по

ГОСТ Р 9.316.

Каждый информационный знак должен быть закреплен не менее чем двумя элементами крепления.

Для крепления информационных знаков допускается применение клеев и пайки.

Способ нанесения маркировки и ее крепление должны обеспечивать сохранность нанесенной информации в течение всего срока службы оборудования

АСУ ТП.

Информационные знаки приборов должны содержать идентификационный знак прибора в соответствии с проектной документацией.

Крепление информационных знаков должно производиться в местах, обеспечивающих видимость и читаемость нанесенной маркировки. Место установки и метод крепления информационного знака определяется проектной документацией.

Содержание маркировки на жилах проводов, кабельных бирках, информационных знаках приборов и оборудования

Все входящие и выходящие из шкафов кабели должны быть маркированы маркировочными бирками с обоих концов. На контрольные кабели прикрепляются треугольные маркировочные бирки У-136, на силовые кабели до 1000 В прикрепляются квадратные кабельные маркировочные бирки У-134 или У-153 (допускается применять бирки бумажные ламинированные). На бирку наносят обозначение номера кабеля по кабельному журналу, тип кабеля с указанием жильности, адреса. Информация маркировочной надписи на кабеле приведена на рисунке 3. Дополнительно допускается указывать длину кабеля.

Рисунок 3 – Информация маркировочной надписи на кабеле

Кабели, провода и жилы контрольных кабелей в местах подключения к зажимам (клеммам), выводы приборов и аппаратов, а также наборные зажимы должны иметь маркировку в соответствии с требованиями проектной документации.

Маркировать провода внутренних соединений следует согласно электрическим схемам соединений, а внешних – согласно электрическим схемам подключений.

Кабели, прокладываемые в коробах, должны иметь маркировку в начале и конце коробов, в местах подключения их к электрооборудованию, на поворотах трассы и на ответвлениях. Бирки должны быть закреплены на кабелях капроновой нитью или пластмассовой лентой.

Все полевые КИП и клеммные коробки должны быть обозначены табличкой с функциональным и позиционным обозначением прибора в соответствии с рабочей или конструкторской документацией.

Требования к прокладке кабелей на эстакадах

Прокладку кабелей по территории станции следует выполнять по кабельным и/или совмещенным эстакадам.

На кабельных эстакадах кабели должны прокладываться целыми строительными длинами. Контрольные кабели и кабели связи должны размещаться на разных уровнях относительно силовых кабелей.

Длина кабелей должна выбираться с учетом запаса до 3 % от расчетной длины для обеспечения провисов, температурной компенсации, укладки в виде незамкнутой петли у кабельных разделок.

Эстакады должны иметь защиту от солнечной радиации и атмосферного воздействия на проложенную кабельную продукцию.

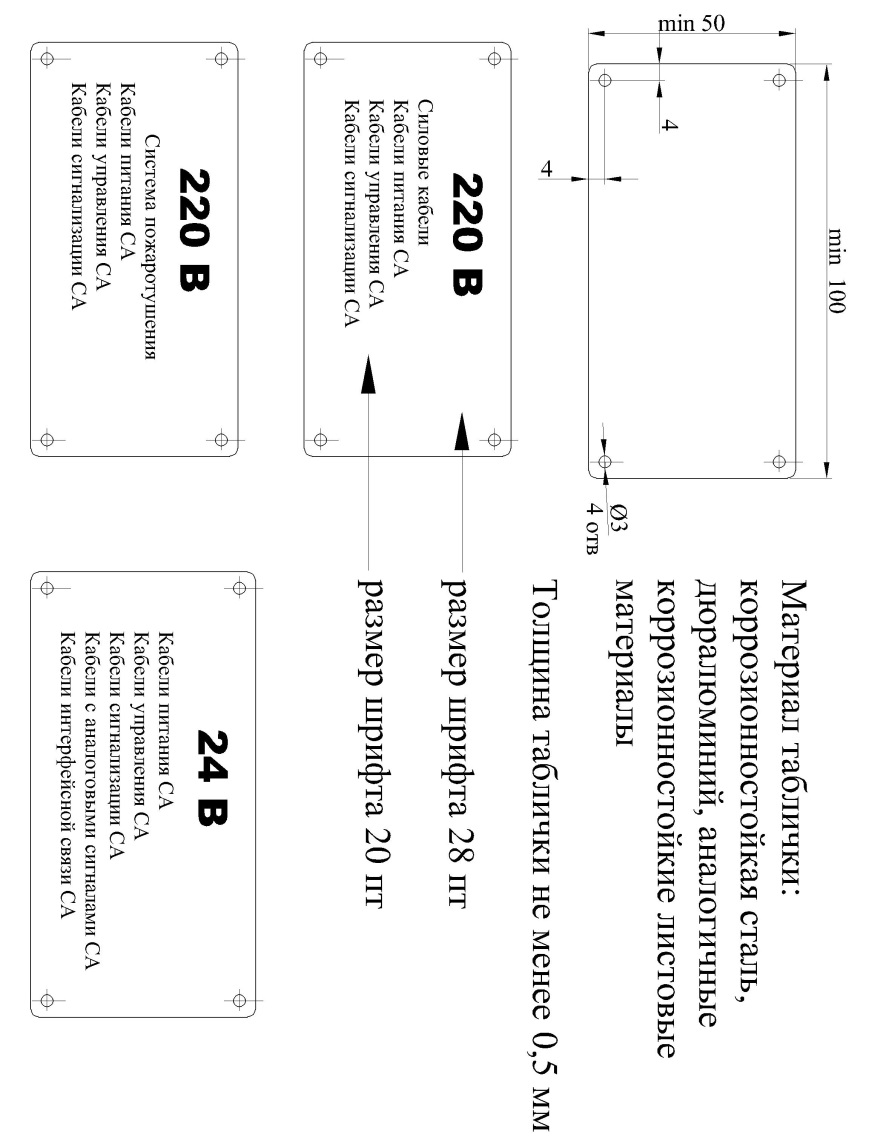

Кабели должны прокладываться по эстакадам в кабельных коробах с крышкой. Кабельная продукция должна прокладываться в коробах по потокам, указанным в проектной документации. Короба, используемые в кабельных эстакадах, должны быть обозначены прямоугольными табличками размером не менее 50 х 100 мм в начале, на ответвлениях и в конце кабельной эстакады. Примеры выполнения табличек приведены на рисунке 4.

Надписи на табличках выполняются с указанием на табличке наименования потока кабельной продукции (например: кабели питания оборудования АСУ ТП 220 В переменного тока, кабели питания оборудования АСУ ТП 24 В постоянного тока и т. п.) в соответствии с проектными решениями.

Основным методом нанесения маркировки должен быть ударно-точечный метод, допускается применение лазерной технологии маркировки, а также маркировки с использованием специализированных автономных портативных термотрансферных принтеров.

Рисунок 4 – Пример таблички наименования потока кабельной продукции

Требования к прокладке кабелей в коробах

Для электропроводок оборудования АСУ ТП должны применяться стальные короба с открываемыми крышками.

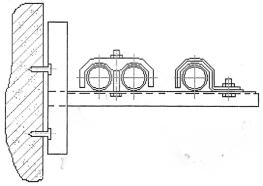

В коробах допускается прокладывать кабели вплотную друг к другу пучками разной формы (например, прямоугольной, круглой, в несколько слоев). В каждом пучке кабели должны быть скреплены между собой. Кабели в коробах допускается прокладывать упорядоченным многослойным и произвольным расположением. Рекомендуемые способы укладки кабеля в коробах показаны на рисунке 5.

Сумма наружных диаметров кабелей и проводов, включая изоляцию и наружную оболочку, не должна превышать 35 % сечения коробов для глухих коробов и 40 % сечения короба в свету для коробов с открываемыми крышками.

При прокладке в пучках кабели в пучке должны быть скреплены между собой и с лотком бандажами или скобами. Расстояние между бандажами на горизонтальных прямолинейных участках трассы должно быть не более 4,5 м,

а на вертикальных – не более 1 м.

В местах поворота трассы крепление кабелей должно производиться на расстоянии не более 0,5 м до и после поворота.

Крепление небронированных кабелей осуществляется металлическими бандажами и/или скобами. Предварительно места крепления должны быть обернуты мягкой прокладкой толщиной не менее 2 мм из поливинилхлорида.

| Укладка кабеля в лотке рядами | Укладка кабеля в лотке пучками | |

| Укладка кабеля в лотке пакетами | Многослойная укладка кабеля |

Рисунок 5 – Примеры укладки кабеля

Маркировку кабелей, проложенных в коробах многослойно или пучками, рекомендуется производить только у концевых заделок.

В коробах пучки проводов и кабелей должны укладываться свободно, без натяжения.

Выход кабелей из коробов должен осуществляться в стальных трубах, гибких металлорукавах через отверстия в дне или боковых стенках коробов. Кроме того, выход кабеля может осуществляться в коробы меньшего сечения.

В местах ответвлений должны быть обеспечены плотность соединений, надежный металлический контакт (без краски, лака и т. п.) между соединяемыми элементами коробов.

Проходы электропроводок в коробах через стены и перекрытия должны выполняться уплотненными или открытыми.

Уплотненные проходы выполняются в случаях, когда смежные помещения или помещения и наружные установки не должны сообщаться между собой. Уплотненный проход осуществляется либо с помощью защитных труб с разделительными фитингами, либо посредством специальных элементов коробов и лотков, обеспечивающих необходимое разделение.

При открытом проходе кабельные короба прокладываются непосредственно через проем в стене или перекрытии; проем заделывается несгораемыми материалами на толщину конструкции.

Совместная прокладка кабельных линий систем противопожарной защиты с другими кабелями и проводами в одном коробе не допускается.

Требования к прокладке кабелей в трубах

Прокладку кабелей в защитных трубах в производственных помещениях и наружных установках следует применять только в тех случаях, когда не рекомендуются или нецелесообразны по экономическим и техническим причинам другие способы прокладки: в коробах, на лотках, открытые кабельные электропроводки и т. п.

Прокладку кабелей в трубах применяют при открытой и скрытой электропроводках.

Перед монтажом кабеля должно быть измерено сопротивление изоляции.

Кабели должны протягиваться только в полностью смонтированные трубопроводы. Чтобы не повредить изоляцию кабелей при протягивании в трубы, на концы труб предварительно должны быть надеты пластмассовые втулки.

Перед затягиванием проводов трубы должны быть очищены внутри и снаружи, продуты сжатым воздухом. Внутренняя поверхность трубы покрывается тальком методом вдувания его сжатым воздухом.

Кабели, проложенные в трубах, которые расположены вертикально или под углом 45° к горизонтальной плоскости, при длине вертикального участка более 20 м закрепляют зажимами или другими устройствами, помещенными в протяжных коробах или фитингах.

В вертикально проложенных трубах протяжку кабеля необходимо делать снизу вверх.

В вертикально проложенных трубах должна быть предусмотрена герметизация ввода кабелей в защитную трубную проводку с целью исключения попадания в трубу влаги во время эксплуатации.

После протяжки кабеля необходимо вновь измерить сопротивление изоляции.

В конечных точках разводки кабели должны быть промаркированы в соответствии с данными проектной документации.

Стальные трубы, применяемые для электропроводок, должны иметь внутреннюю поверхность, исключающую повреждение изоляции проводов при их затягивании в трубу и коррозионностойкое покрытие наружной поверхности.

Трубы внутри и снаружи должны иметь коррозионностойкое покрытие. В местах выхода проводов из стальных труб следует устанавливать изоляционные втулки.

Для труб, которые заделываются в строительные конструкции, наружное антикоррозионное

покрытие не требуется.

Стальные трубы для электропроводки, укладываемые в фундаментах под технологическое оборудование, до бетонирования фундаментов должны быть закреплены на опорных конструкциях или на арматуре.

В местах выхода труб из фундамента в грунт должны быть приняты технические меры, предотвращающие срез кабелей при осадках грунта или фундамента.

Трубы при скрытой прокладке в полу должны быть заглублены не менее чем на 20 мм и защищены слоем цементного раствора. В полу разрешается устанавливать ответвительные и протяжные коробки, например для модульных проводок.

Расстояния между точками крепления открыто проложенных стальных труб не должны превышать величин, указанных в таблице 7.

Таблица 7 – Требования по допустимым расстояниям между креплениями

| № п/п | Номинальный диаметр труб DN, мм | Наибольшие допустимые расстояния между точками крепления, м | Номинальный диаметр труб DN, мм | Наибольшие допустимые расстояния между точками крепления, м |

| 1 | 2 | 3 | 4 | 5 |

| DN 15, DN 20 | 2,5 | От DN 40 до DN 80 | От 3,5 до 4 | |

| DN 25, DN 32 | 3,0 | DN 100 | 6,0 |

Расстояния между протяжными коробками (ящиками) не должны превышать:

на прямых участках – 75 м;

при одном изгибе трубы – 50 м;

при двух – 40 м;

при трех – 20 м.

Провода и кабели в трубах должны лежать свободно, без натяжения. Высота прокладки электропроводок в защитных трубах от уровня пола, земли или площадки обслуживания не нормируется.

Монтаж волоконно-оптических кабелей

Технологии, методы, инструменты и материалы, используемые при монтаже волоконно-оптических кабелей

Подготовительные работы по прокладке волоконно-оптических кабелей включают проведение входного контроля, измерение затухания оптических волокон кабеля, группирование строительных длин кабеля.

Барабаны с оптическим кабелем подвергаются внешнему осмотру на отсутствие механических повреждений. Если в результате внешнего осмотра будут выявлены повреждения барабанов или кабеля, которые могут привести к повреждению последнего в процессе транспортирования или прокладки, а также к снижению эксплуатационной надежности, должен быть составлен коммерческий акт с участием эксперта или акт с участием представителей производителя СМР, заказчика.

После вскрытия обшивки барабана проверяют наличие заводских паспортов, соответствие маркировки строительной длины, указанной в паспорте, маркировке, указанной на барабане, проверяют внешнее состояние кабеля на отсутствие вмятин, порезов, пережимов, перекручивания кабеля.

В паспорте на кабель должна быть указана длина кабеля, тип покрытия оптического волокна, коэффициент затухания оптических волокон и предел значений полосы пропускания, материал трубки модуля, материал упрочняющего центрального силового элемента.

При отсутствии заводского паспорта на кабель предприятию-изготовителю должен быть направлен запрос.

При наличии заводских паспортов производят измерение затухания оптических волокон.

После проведения измерения затухания оптических волокон кабеля составляют протокол входного контроля. На концах кабеля устанавливают полиэтиленовые колпачки. Стык колпачка с полиэтиленовой оболочкой кабеля герметизируют пояском термоусаживаемой трубки или клея-расплава. При их отсутствии, герметизацию производят наплавлением полиэтиленовой ленты под стеклолентой.

При группировании строительных длин кабеля рабочий чертеж на прокладку должен быть сопоставлен с фактическими длинами. При отборе кабеля следует исходить из того, что на одном регенерационном участке должен быть кабель только одной марки, с одним типом оптического волокна и одним типом центрального силового элемента. Предназначенные для прокладки строительные длины кабеля должны быть распределены так, чтобы отходы кабеля после выкладки и монтажа были минимальными, при этом учитывают длину пролетов, форму транзитных колодцев, запас кабеля на монтаж муфт и выкладку в колодце.

Комплект инструментов и приспособлений для монтажа волоконно-оптического кабеля включает:

лебедку проволочную или тросовую с регулируемым ограничителем тяжения для заготовки каналов (полиэтиленовой трубы) и затягивания кабеля;

устройство для разматывания кабеля с барабана;

ролики люкоогибные для направления прохождения заготовочной проволоки (троса) и кабеля;

горизонтальную распорку и блок кабельный для плавного поворота кабеля;

воронки направляющие;

наконечник кабельный с чулком или без чулка для тяжения кабеля за центральный силовой элемент и полиэтиленовую оболочку;

компенсатор кручения для исключения скручивания прокладываемого кабеля.

Комплект измерительных приборов, используемых при прокладке волоконно-оптического кабеля, включает:

тестер оптический;

измеритель затухания;

ваттметр поглощаемой мощности;

рефлектометр обратного рассеивания.

После проверки комплектности и работоспособности приспособлений и устройств, необходимо проверить и отрегулировать (при необходимости) с помощью динамометра тяговое усилие лебедки, которое не должно превышать:

для кабеля с силовым центральным элементом из нитей технических стекловолоконных высокомодульных (СВМ) – 1200 Н;

для кабеля с металлическим силовым центральным элементом – 2200 Н.

В первом случае на лебедке устанавливают усилие расцепления – 110 кг, во втором – 200 кг.

Требования к прокладке волоконно-оптических кабелей

Перед началом прокладки кабель освобождают от крепления к барабану и от защитного полиэтиленового колпачка. Прокладку производят с использованием наконечника без чулка, либо наконечника с чулком. Наконечник скрепляют с компенсатором кручения. Тяжение кабеля производится за центральный силовой элемент и полиэтиленовую оболочку кабеля. Соединение наконечников с заготовочной проволокой осуществляют обычной скруткой. Скрутка не должна выступать за габариты наконечника и компенсатора кручения.

Прокладку оптического кабеля производят с помощью лебедки с ограничителем тяжения, вращая ее равномерно, без рывков. Прокладывать оптический кабель без лебедки, имеющей ограничитель тяжения, запрещается. С противоположной стороны кабель разматывают с барабана вручную. Скорость прокладки кабеля – от 5 до 7 м/с.

Волоконно-оптические кабели прокладываются на расстоянии не менее 250 мм от высоковольтных кабелей.

Волоконно-оптические кабели допускается прокладывать в одном лотке, коробе или трубе совместно с другими видами проводок оборудования АСУ ТП.

Одноволоконные и двухволоконные кабели запрещается прокладывать по кабельным полкам.

Запрещается для прокладки оптического кабеля использовать вентиляционные каналы и шахты и пути эвакуации.

Волоконно-оптические кабели, прокладываемые открыто в местах возможных механических воздействий на высоте до 2,5 м от пола помещения или площадок обслуживания, должны быть защищены металлическими кожухами, трубами или другими устройствами в соответствии с проектной документацией.

Прокладка оптического кабеля должна выполняться при климатических условиях, определенных в ТУ на кабель. Прокладку оптического кабеля при температуре воздуха ниже минус 10 °С или относительной влажности более 80 % выполнять не допускается.

В местах подключения оптического кабеля к приемопередающим устройствам, а также в местах установки соединительных муфт необходимо предусматривать запас кабеля.

Запас должен быть не менее 2 м у каждого сращиваемого оптического кабеля или приемопередающего устройства.

Оптический кабель следует крепить на несущих конструкциях при вертикальной прокладке, а также при прокладке непосредственно по поверхности стен помещений – по всей длине через 1 м; при горизонтальной прокладке (кроме коробов) – в местах поворота.

На поворотах оптический кабель необходимо крепить с двух сторон угла на расстоянии, равном допустимому радиусу изгиба кабеля, но не менее 100 мм, считая от вершины угла.

Допустимый статический радиус изгиба, как правило, должен быть равен 20 номинальным наружным диаметрам оптического кабеля; для ВОЛС, прокладываемых в кабельной канализации, допустимый радиус изгиба не должен превышать 250 мм.

Радиус поворота волоконно-оптического кабеля должен отвечать требованиям ТУ на кабель.

При монтаже ВОЛС не должны превышаться допустимые механические нагрузки, указанные в ТУ. Монтаж и эксплуатация подвесных ВОЛС должны осуществляться в соответствии с требованиями ТУ предприятия-изготовителя.

Требования к соединительным муфтам волоконно-оптических кабелей

При прокладке волоконно-оптических кабелей связи основной технологической операцией является монтаж муфт, разъемов и сращивание волокон.

Монтаж соединительных муфт волоконно-оптических кабелей связи и разъемов должен проводиться в оборудованных передвижных монтажно-измерительных лабораториях закрытого типа или оборудованной палатке, обогреваемой в холодное время года и защищающей от пыли, влажности и перепада температур.

Сращивание волокон производят на оборудовании, автоматически выполняющем все основные операции: юстировку, предварительную плавку и сварку волокон.

Муфта должна закрепляться на специальном кронштейне, защищающем выполняемое соединение волокон от пыли, влажности и перепада температур.

Конструкция и параметры соединительных муфт должны обеспечивать:

соответствие муфты условиям ее применения;

соединение всех волокон кабеля в заранее определенном порядке;

среднее значение вносимого затухания сростка – не более 0,05 дБ на волокно;

восстановление целостности оболочки кабеля;

непрерывность механических параметров оптического кабеля;

герметичность соединения;

возможность перемонтажа муфты и повторного соединения волокон.

Для монтажа соединительных муфт в зависимости от их конструкции и типа могут быть предусмотрены методы:

«холодного» монтажа: заливочные компаунды, паста, клеи, механическое герметичное соединение;

«горячего» монтажа: сваривание полиэтиленовых муфт методом инжекции полиэтилена, использование термоусаживаемых материалов с адгезивным подслоем.

Муфта должна размещаться (в котловане, колодце, смотровом устройстве) в соответствии с рекомендациями предприятия-изготовителя.

Муфта должна быть защищена от механических и климатических воздействий.

Требования к разделке волоконно-оптических кабелей

Разделка оптического кабеля включает в себя этапы удаления внешних покровов и разделку сердечника.

В процессе разделки оптического кабеля осуществляют удаление броневых покровов, защитных оболочек и подготовку световодов к установке коннекторов или к сращиванию с помощью сварки. Во время разделки кабель должен быть жестко зафиксирован на монтажном столе струбциной, тисками или пластмассовой стяжкой.

Целью разделки является подготовка световодов к сварке или монтажу коннекторов. Длина разделки составляет около 1 м при использовании сварной технологии.

Удаление внешнего защитного шланга начинают с нанесения на его оболочку кольцевого разреза. Расстояние от края кабеля до места разреза должно быть равно длине разделки. Затем защитный шланг разрезают с помощью разрывной нити или ножа в продольном направлении.

Удаление броневых покровов выполняют в зависимости от типа применяемой брони.

Круглая стальная проволока отделяется кусачками-бокорезами на расстоянии от 5 до 10 мм от края внешнего защитного шланга.

На ленточной броне сначала разрывной нитью или ножом вскрывается клеевой шов, лента отделяется от внутреннего шланга и затем отделяется плоскогубцами. После удаления брони, конец внешнего защитного шланга и броневого покрова закрепляют изоляционной лентой на длину приблизительно 30 мм.

Внутренний защитный шланг снимается с кабельного сердечника аналогично внешнему с использованием разрывной нити или кабельного ножа. Элементы сердечника расплетаются. Конец кабеля жестко фиксируется на монтажном столе тисками, стяжками или струбциной. Нити упрочняющей кевларовой обмотки отрезаются ножницами. Упрочняющие элементы удаляются кусачками-бокорезами. Центральный силовой стальной трос перерезается тросокусами или перепиливается ножовкой по металлу.

Для съема трубок модулей волоконно-оптического кабеля используются клещи для снятия изоляции или специальный кольцевой нож. Для уменьшения усилий, действующих на оптические волокна, трубки модулей снимаются в несколько приемов.

После удаления защитной трубки модуля волоконно-оптического кабеля волокна очищаются от гидрофобного геля тряпкой или салфеткой, смоченной в специальной очищающей жидкости или спирте.

Полностью разделанный кабель вводится в коммутационно-разделочное устройство.

Критерии качества выполнения монтажа волоконно-оптических кабелей

В процессе монтажа оптических кабелей осуществляется пооперационный контроль его параметров:

измерение параметров кабеля перед прокладкой;

измерение параметров кабеля после прокладки;

измерение параметров кабеля после монтажа соединительных муфт.

По окончании монтажа производятся измерения затухания оптических волокон кабеля по регенерационным участкам на подтверждение данных, представленных в паспортах на участки. Непосредственно на трассе проверяют крепление и маркировку кабеля и муфт.

Монтаж приборных шкафов на открытых площадках

На открытых площадках оборудование АСУ ТП должно быть размещено в герметичных шкафах.

Ввод электрической и трубной проводки в шкаф должен осуществляться в направлении снизу вверх через герметичные вводы.

Материал и покрытие шкафов, размещаемых на открытых площадках, должны обеспечивать защиту конструкции шкафа и размещаемого в нем оборудования в течение установленного изготовителем срока службы.

На стойках может размещаться оборудование АСУ ТП, которое по климатическому исполнению способно функционировать без обогрева в районе эксплуатации. При размещении оборудования АСУ ТП на стойках вне помещений должен предусматриваться навес для защиты от осадков.

К шкафам и стойкам, установленным на открытых площадках, должна быть подведена шина заземления в соответствии с требованиями ПУЭ.

Кабели в блок- боксе ЩСУ проложить с соблюдением требовании по совместной прокладке цепей различного назначения согласно РД-35.240.50-КТН-109-13.

Кабели в помещениях ЩСУ проложить по конструкциям, поставляемым комплектно с блок- боксом ШСУ. После прокладки кабелей ввод герметично уплотнить негорючим составом (минеральной ватой) и противопожарной мастикой;

Прокладку и монтаж кабельных трасс уточнить по месту;

Монтаж трубных проводок

Трубные проводки должны прокладываться по кратчайшим расстояниям между соединяемыми

приборами, параллельно стенам, перекрытиям и колоннам возможно дальше от технологических агрегатов и электрооборудования, с минимальным количеством поворотов и пересечений, в местах, доступных для монтажа и обслуживания, не имеющих резких колебаний температуры окружающего воздуха, не подверженных сильному нагреванию или охлаждению, сотрясению и вибрации.

Трубные проводки всех назначений следует прокладывать на расстоянии, обеспечивающем удобство монтажа и эксплуатации.

Крепление трубных проводок

На опорных скобах из полосовой стали