Протаскивание трубопровода

Протаскивание трубопровода

ТЕХНОЛОГИЧЕСКАЯ КАРТА №

Протаскивание трубопровода

СОДЕРЖАНИЕ

| № п/п | Наименование | № стр. |

| 1 | ОБЛАСТЬ ПРИМЕНЕНИЯ | 1 |

| 2 | ПОРЯДОК ПРОИЗВОДСТВА РАБОТ | 1 |

| 3 | ПОТРЕБНОСТЬ В ЛЮДСКИХ РЕСУРСАХ | 14 |

| 4 | РАЗМЕЩЕНИЕ В ЗОНЕ ПРОИЗВОДСТВА РАБОТ МЕХАНИЗМОВ, ОБОРУДОВАНИЯ И ПРИСПОСОБЛЕНИЯ | 15 |

| 5 | КОНТРОЛЬ КАЧЕСТВА | 15 |

| 6 | ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ | 16 |

| 7 | РЕШЕНИЯ ПО ОХРАНЕ ТРУДА, ПРОМЫШЛЕННОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ | 17 |

| 8 | ЛИСТ ОЗНАКОМЛЕНИЯ | 20 |

1.ОБЛАСТЬ ПРИМЕНЕНИЯ.

Технологическая карта разработана на Протаскивание трубопровода (укладка трубы) через на объекте

2. ПОРЯДОК ПРОИЗВОДСТВА РАБОТ

Строящийся участок нефтепровода пересекает реку на ПК – ПК

Диаметр трубопровода 1220 мм, толщина стенки – 19 мм.

Укладку плетей дюкера выполнить методом протаскивания по дну с применением тяговой лебедки ЛП-152

Характеристики пересекаемых водных преград представлены в таблице 8.1.

Таблица 8.1 – Характеристики водных преград, пересекаемых трассой нефтепровода

| ПК по трассе | Наименование водотока | Ширина, м | Глубина, м | Механизм

разработки / засыпки |

Способ укладки |

|---|---|---|---|---|---|

| Протаскивание |

В состав работ, рассматриваемых картой, входят:

– подготовительные работы к протаскиванию;

– укладка трубопровода в траншею.

Технология укладки трубопровода на дно водоема (траншеи) должна быть разработана с

учетом следующих факторов:

– назначения трубопровода;

– топографических условий в створе перехода (крутизна береговых откосов, рельеф

пойменного участка, ширина пересекаемого водоема);

– диаметра трубопровода, его массы, прочностной характеристики;

– гидрологического режима водоема, периода (времени года) производства работ,

условий судоходства и лесосплава;

– экономичности применяемого способа работ.

Перед укладкой трубопровода необходимо:

– проверить и испытать все технические средства и их взаимодействие, проверить

средства связи, провести инструктаж персонала и определить ответственность каждого

исполнителя за свой участок работы;

– проверить отметки продольного профиля траншеи.

2. Подготовительные работы

Все сооружения на строительной площадке должны быть размещены с обязательным

соблюдением всех требований санитарного надзора и пожарной безопасности.

В подготовительный период к строительству строительная организация в соответствии

со СП 126.13330.2012 «Геодезические работы в строительстве (актуализированная редакция

СНиП 3.01.03-84) должна осуществить следующие мероприятия:

1) принять от заказчика трассу (створы) подводного перехода в натуре с

закрепляющими знаками. Передача трассы должна быть оформлена актом с приложением

плана перехода и ведомости планово-высотного обоснования;

2) проверить наличие основных реперов и установить временные на период

строительства перехода.

3) выполнить контрольную нивелировку основных и привязку к ним временных

реперов;

4) выполнить нивелировку по створу подводного трубопровода на переходе с

промерами подводного участка трассы;

5) уточнить ширину водоема при расстояниях между урезами воды с помощью геодезических инструментов с разбивкой берегового базиса;

6) закрепить в натуре все характерные точки проектного профиля в пределах

незатопленной части перехода с выносом знаков за пределы производства земляных работ.

7) проводят замеры глубин по проектным створам. Если отметки дна выше указанных

в проекте, глубину траншеи увеличивают до отметок, указанных в проекте. Если фактические отметки профиля дна ниже проектных, то трубопровод заглубляется согласно проекту, с пересчетом прежних проектных отметок заложения трубопровода

3. Подготовка площадок для строительно монтажных работ

Работы по устройству монтажных площадок выполнять в следующей последовательности:

– уточнение и закрепление монтажной площадки на местности;

– планировка площадки.

Размеры площадки определены исходя из количества и длины плетей дюкера, габаритов используемых механизмов.

На площадке выполняются следующие работы:

-сварка отдельных плетей трубопровода;

-гидравлическое испытание плетей трубопровода 1 этапа;

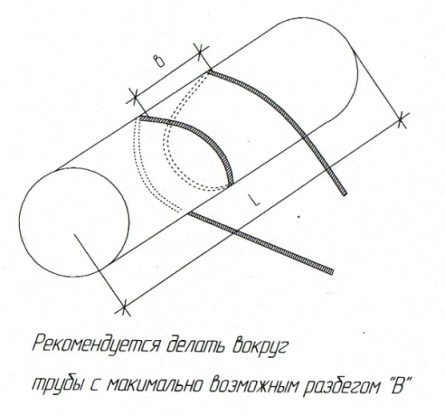

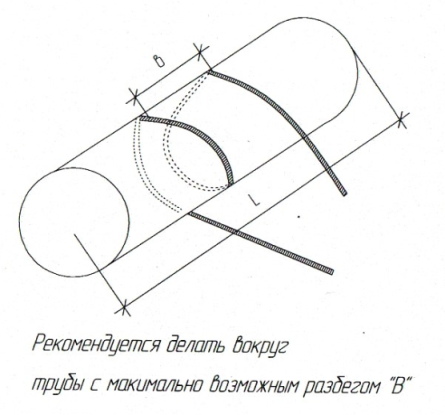

-футеровка трубопровода деревянными рейками для предохранения изоляции от повреждения при укладке;

-балластировка трубопровода утяжеляющими чугунными грузами кольцевого типа УЧК. Шаг расстановки чугунных пригрузов предусмотрен проектом. Работы по балластировке выполнить в соответствии с технологической картой . Футеровка и балластировка трубопровода в местах сварки плетей дюкера выполняется в ходе протаскивания.

4. Подготовка тяговой лебедки

Размещение механизмов, оборудования и приспособлений для протаскивания производится в соответствии со стройгенпланом.

Для протаскивания принята тяговая лебедка ЛП 152 исходя из максимального усилия протаскивания, при расчете которого учитывается длины и вес плетей трубопровода на суше и в воде, коэффициент трения при протаскивании о грунт, грузоподъемность разгружающих понтонов и т.д.

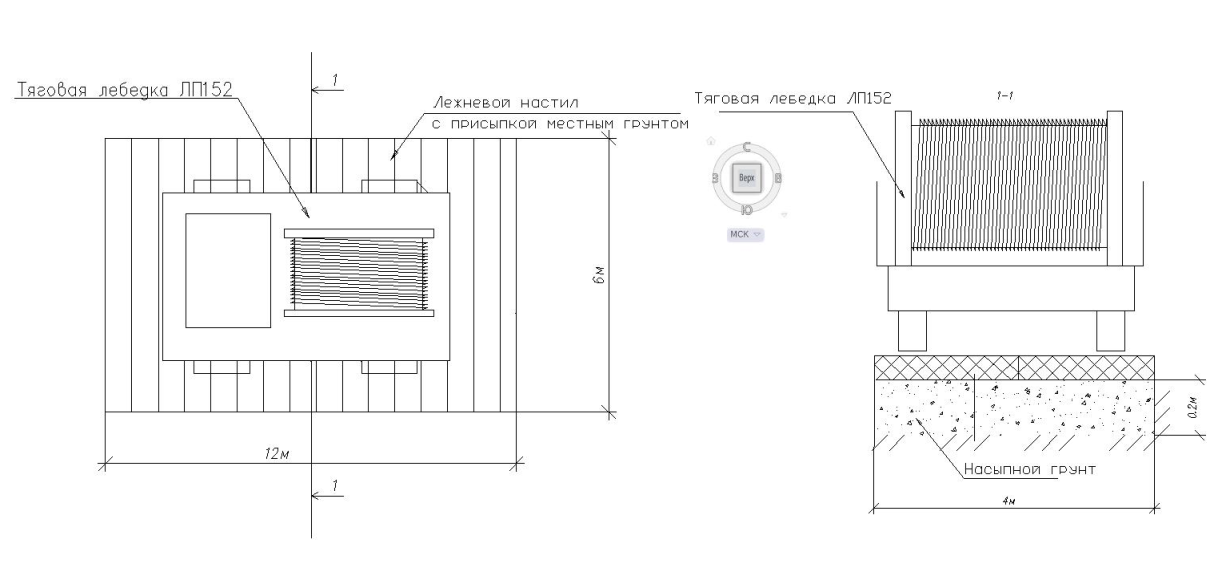

Тяговая лебедка ЛП 152 устанавливается на ПК .

Лебедка имеет тяговое усилие 150 тонн без подвижного блока и 300 тонн с подвижным блоком.

Лебедка имеет собственное твердое основание.

Для анкеровки лебедки применяется якорь из одной трубы диаметром 1220 мм и длиной не менее 10 метров, тросом диаметром 63 мм и 8-ю ручьями троса диаметром 25мм соединенным специальным устройством, входящим в состав лебедки. Расстояние от лебедки до якоря – 10м.

Перед установкой тяговой лебедки производят следующие работы:

-разрабатывают траншею глубиной 5 метров для якоря;

-прокапывают от средней части траншеи дорожку для укладки якорного каната;

-доставляют комплект оборудования лебедки с якорем к месту установки.

Тяговая лебедка ЛП 152 на раме, на которой смонтированы ходовой двигатель типа Д108, барабан, канатоукладчик и остальное оборудование. Работы по установке тяговой лебедки и якорной системы выполняются в следующей последовательности:

-установка лебедки в створе траншеи;

-запасовка якорного каната;

– установка упоров из шпал 0,25×0,25 м или древесины диаметром не менее 25 мм.

-укладка якоря в траншею;

-намотка тягового каната на барабан лебедки.

Монтаж якоря для крепления свободного конца тягового каната на ПК

– разработка траншеи для анкера (якоря);

-укладка якоря из трубы 1220 в траншею;

– разработка от средней части траншеи дорожки для укладки анкерного каната;

– обратная засыпка траншеи с уплотнением.

Установка оборудования с тяговой лебедкой производится краном-трубоукладчиком KOMATSU D355C. Продолжительность установки одной лебедки составляет 6 часов.

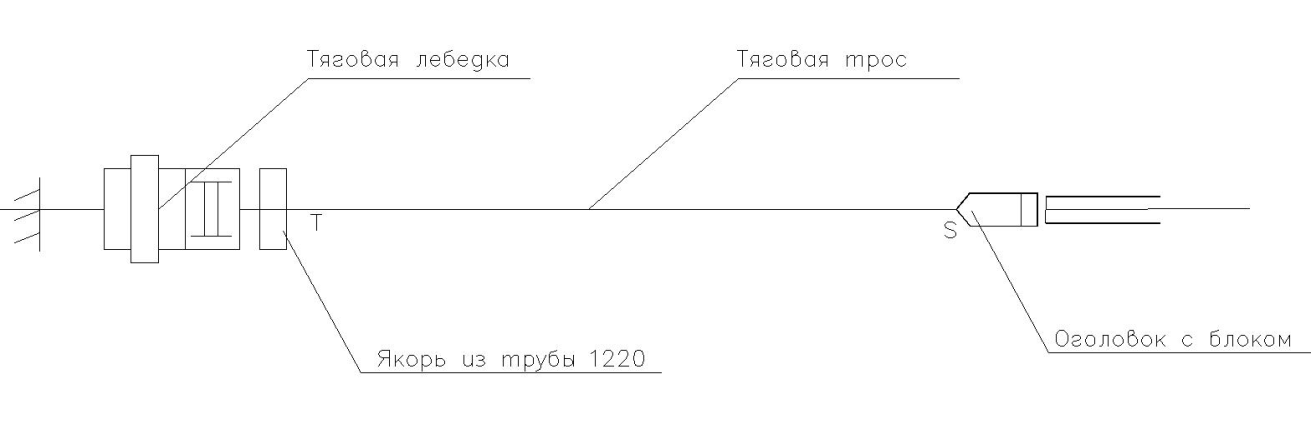

Схема установки тяговой лебедки и якоря.

Схема монтажа якоря для крепления свободного конца тягового каната на ПК (на оси трубопровода)

4.1 Монтаж оголовка дюкера

Оголовок для протаскивания дюкера представляет собой инвентарное устройство

заводского изготовления, диаметр оголовка должен быть не меньше диаметра протаскиваемого

трубопровода – ᴓ1220 мм.

Схема устройства оголовка для протаскивания дюкера с блоком – рисунок 2.

Рисунок 2 – Схема устройства оголовка с блоком

Оголовок монтируется на первую плеть дюкера. Монтаж оголовка выполняется ручной

дуговой сваркой в соответствии с операционно-технологическими картами производства

сварочных работ, входящих в состав ППР.

После проведения сварочных работ стык подлежит контролю неразрушающими методами

в соответствии с операционно-технологическими картами производства работ по

неразрушающему контролю, входящих в состав ППР

5. Укладка трубопровода способом протаскивания по дну

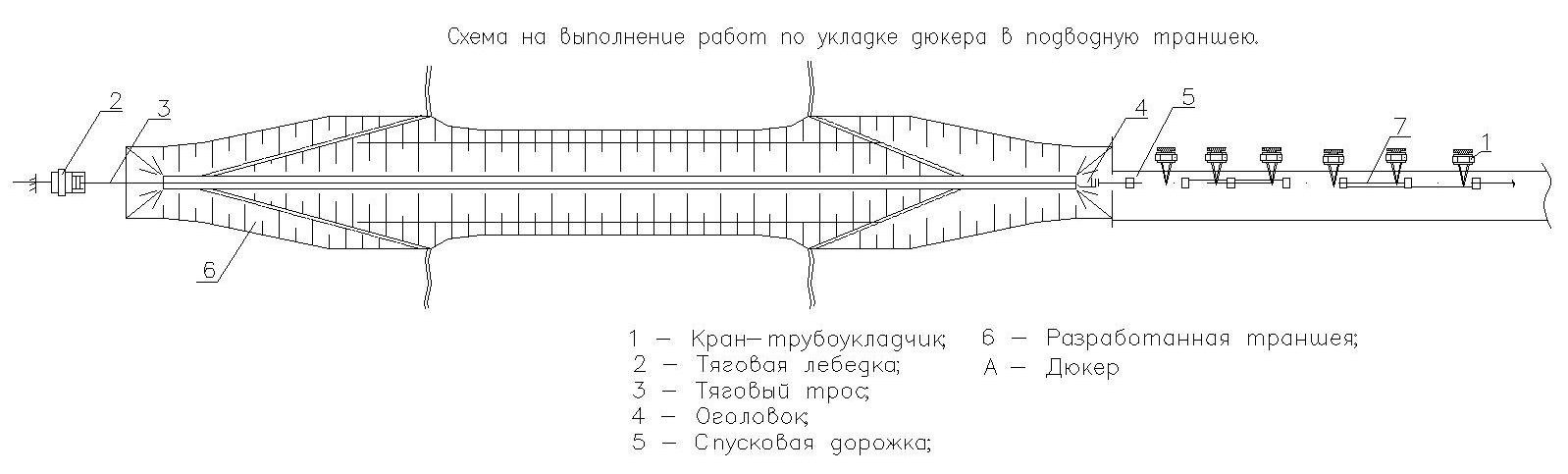

Укладка дюкера предусмотрена методом протаскивания по дну подводной траншеи.

Монтаж плетей дюкера осуществляется на монтажной площадке, расположение монтажных площадок см. в проектной документации.

Для уменьшения тягового усилия на начальном этапе и в процессе протаскивания производить разгрузку дюкера на исходном берегу трубоукладчиками.

РАСЧЕТ КОЛИЧЕСТВА ТРУБОУКЛАДЧИКОВ, ИСПОЛЬЗУЕМЫХ ДЛЯ ПРОТАСКИВАНИЯ ДЮКЕРА.

Для перемещения плети протаскиваемого дюкера проектом предусмотрено использование

трубоукладчиков грузоподъемностью 92 т каждый.

Расчет количества трубоукладчиков выполнен на основании графической зависимости

грузоподъемности от вылета стрелы представленного на рисунке 1.

Рисунок 1 – Грузовая характеристика трубоукладчика

Вес плети дюкера составляет:

Qдюк = qп.м. х Lплети,

где qп.м. – вес погонного метра; Lплети – длина плети, м.

При расчетном весе плети дюкера Qдюк количество трубоукладчиков составит:

N = Qдюк / P

Шаг расстановки трубоукладчиков Lплети/ N

Таким образом для перемещения плети протаскиваемого дюкера максимальным количеством трубоукладчиков принято 8 ед. грузоподъемностью 92 т, с шагом расстановки до 20 м.

При длине плети 175,68м и весе 1 п.м.=1,71т, вес всей плети составит 175,68*1,71=300,4т.

При использовании 8 ед. трубоукладчиков их грузоподъемность должна составлять 300,4/8=37,55т, что согласно графику рисунку 1 возможно при вылете 3 м.

В технологический процесс укладки трубопровода способом протаскивания по дну водоема входят:

– проверка готовности подводной траншеи (промеры глубин и проверка отметок дна

траншеи);

– установка и закрепление тяговых средств;

– приварка оголовка и прокладка тяговых тросов с закреплением их на оголовке;

– протаскивание всей нитки трубопровода

– контроль положения уложенного в соответствии с проектом трубопровода.

В качестве тягового средства, для протаскивания подводного трубопровода принять

тяговую лебедку ЛП-152 в количестве 1 ед.

При протаскивании трубопровода, мощность одного тягового средства (тяговая лебедка ЛП-152) недостаточна, поэтому используются трубоукладчики для подъема отдельных участков трубопровода, находящихся на берегу (расположение трубоукладчиков см. в проектной документации.

В процессе протаскивания производить постоянный контроль тяговых усилий по специальному прибору входящему в состав лебедки. В случае превышения расчетных значений протаскивание прекратить до устранения причин.

Весь тяговый трос через водоем должен быть проложен строго прямолинейно. Перед протаскиванием трубопровода необходима обтяжка тягового троса.

К головному концу протаскиваемого трубопровода приваривают оголовок для крепления тягового троса.

В процессе протаскивания трубопровода все рабочие посты (одна тяговая лебедка в

качестве тягового устройства) должны иметь двустороннюю дублированную связь с пунктом управления. Должны быть отработаны условные сигналы движения и остановки

трубопровода, которые в зависимости от ширины водной преграды можно передавать с

пункта управления по телефону с помощью портативных радиостанций и дублировать

световыми сигналами.

При строительстве подводных переходов через водотоки укладку дюкеров в подводную траншею предусмотрено выполнять методом протаскивания по дну со сборкой дюкера непосредственно в створе на спланированной спусковой дорожке 176х15 с уклоном 15-20°. На берегу, по створу проектируемого нефтепровода, предусматривается устройство монтажной площадки шириной 15м, достаточной для размещения плети дюкера.

В состав работ по укладке трубопроводов способом протаскивания по дну входят:

• сварка плетей дюкера на монтажной площадке;

• 100 % визуальный и измерительный контроль;

• 100 % ультразвуковой контроль;

• 100 % радиографический контроль;

• повторный (дублирующий) контроль поперечных сварных стыков радиографическим методом в объеме 100 %, выполняемый заказчиком, в присутствии специалиста строительного контроля проектом предусмотрен на переходах водных преград;

• проведение предварительных гидроиспытаний дюкера;

• проведение диагностики плетей дюкера методом «сухой протяжки»;

• проведение изоляции стыков;

• выполнение футеровки плетей подводного участка трубопровода;

• выполнение футеровки плетей подводного участка трубопровода и их балластировка чугунными утяжелителями марки УЧК.

Работы по футеровке выполняются в следующей последовательности:

• заготавливаются проволочные скрутки;

• пакеты деревянных реек грузятся на прицеп и цепляются к трубоукладчику;

• рейка прижимается к трубе и закрепляется проволочными скрутками через 1 м.

После окончания футеровки трубопровода производится навеска утяжелителей.

Работы по балластировке выполняются в следующей последовательности:

• комплекты грузов из приобъектного склада развозятся вдоль трубопровода и раскладываются по меткам вдоль трубы;

• плеть трубопровода трубоукладчиками последовательно перекладывается на нижние полукольца;

Порядок проведение работ по протаскиванию нефтепровода:

– проверить отметки продольного профиля дна траншеи при участии специализированной организации осуществляющей СК за ПТР;

– приварить оголовок («пулю») к протаскиваемому трубопроводу с последующим

контролем;

– расположить тяговое устройство (одна тяговая лебедка) согласно проектной

документации.

– уложить (протащить) канат тяговой лебёдки по дну подводного перехода и закрепить

его на полиспаст оголовка плети дюкера;

– проверить и испытать все технические средства и их взаимодействие, проверить

средства связи, провести инструктаж персонала и определить ответственность каждого

исполнителя за свой участок работы;

– расставить трубоукладчики, способ движение трубоукладчиков «циклический»;

– приподнять плеть трубоукладчиками (количество трубоукладчиков согласно раздела

5, начать движение тягового устройства (одна тяговая лебедка);

– произвести протаскивание;

– проверить проектное положение трубопровода;

– обследование уложенного трубопровода на сохранность труб и изоляционного

покрытия, а так же плотное прилегание трубопровода ко дну траншеи по всей длине.

Технологический процесс при протаскивании плетей по дну реки включает:

- подготовку на монтажной площадке дюкера из четырех плетей протяженностью:

1) плеть №1 -175,68 м;

2) плеть №2 -105,93 м;

3) плеть №3 -141,81 м;

4) плеть №4 -116,4 м;

- укладку 1-ой плети дюкера трубоукладчиками по створу;

- приварку оголовка к головной плети;

- запасовку троса на оголовок;

- прокладку тягового троса по дну траншеи с одного на другой берег;

- запасовку троса на тяговые средства;

- размещение дюкера на спусковой дорожке.

- протаскивание 1-ой плети дюкера по дну траншеи;

- вывод 2-ой плети дюкера в створ, выполнение монтажного стыка, контроль сварного стыка, изоляция сварного стыка, футеровка и балластировка. Плоскости торцовых поверхностей стыкуемых плетей должны быть перпендикулярны осям этих трубопроводов и параллельны друг другу. Перемещение участков трубопроводов для достижения их соосности осуществляется трубоукладчиками с применением «мягких» полотенец.

- протаскивание 1-ой и 2-ой плетей дюкера по дну траншеи;

- вывод 3-й плети дюкера в створ, выполнение монтажного стыка, контроль сварного стыка, изоляция сварного стыка, футеровка и балластировка. Плоскости торцовых поверхностей стыкуемых плетей должны быть перпендикулярны осям этих трубопроводов и параллельны друг другу. Перемещение участков трубопроводов для достижения их соосности осуществляется трубоукладчиками с применением «мягких» полотенец.

- протаскивание 1-ой, 2-ой и 3-й плетей дюкера по дну траншеи;

- вывод 4-й плети дюкера в створ, выполнение монтажного стыка, контроль сварного стыка, изоляция сварного стыка, футеровка и балластировка. Плоскости торцовых поверхностей стыкуемых плетей должны быть перпендикулярны осям этих трубопроводов и параллельны друг другу. Перемещение участков трубопроводов для достижения их соосности осуществляется трубоукладчиками с применением «мягких» полотенец;

- протаскивание 1-ой, 2-ой, 3-й и 4-й плетей дюкера по дну траншеи;

- размещение дюкера в проектном створе;

- проверку положения уложенного трубопровода;

- срезку оголовка с головной плети;

Расчет усилий при протаскивании трубопровода

Протаскивание выполняется с одним подвижными блоками.

| Переход | Длина

подготовленной для протаскивания плети, м |

Вес 1 п. м дюкера, т | Вес дюкера

на суше, т |

Вес 1 п.м в воде, т | Максимальное тяговое усилие при протаскивании, т | Механизм протаскивания |

|---|---|---|---|---|---|---|

| 539,82 | 1,71 | 922,5 | 0,255 | 142 | тяговая лебедка |

Расчет тяговых усилий выполняется для возможных наиболее неблагоприятных условий:

- При протаскивании дюкера по дну – когда участок дюкера длиной 423,42 м находится в воде, а участок 116,4 м – на суше, но при этом «разгружается» трубоукладчиками;

2. При трогании трубопровода с места – в случае остановки при протаскивании на срок более 3 ч, когда участок дюкера длиной 423,42 м находится в воде, а участок 116,4 м – на суше, но при этом «разгружается» трубоукладчиками.

1. При протаскивании по дну тяговое усилие определено по формуле:

Рпр1 = Кр х Кф х Кб х Gтр х + Gтр1 х Ктр1

Рпр1 =1,1х1,05х1,15х 107,97 х(0,384х423,42/423,42)+ 199 х0=55т

где: – Кр – коэф., учитывающий неровности рельефа прибрежной части и дна водоема:

– Кр=1,1 при наличии перегибов рельефа дна водоема;

– Кф=1,05 – коэф. пассивного отпора футеровочного покрытия;

– Кб=1,15 – коэф. пассивного отпора одиночных балластирующих грузов;

– Gтр – расчетный вес участка трубопровода, находящегося в воде 0,255х423,42=107,97 т;

– tgφi – угол внутреннего трения для участка протаскивания по суглинку = 0,384;

– li – длина участка протаскивания по грунту (суглинок) 432,42 м;

– L – длина протаскивания в воде, на которой трубопровод находится в контакте с грунтом= 432,42 м;

– Gтр1 – расчетный вес участка трубопровода, находящегося на суше 1,71х116,4= 199 т;

– Ктр1 – коэффициент трения на суше =0, учитывая разгрузку участка трубоукладчиками.

- При трогании трубопровода с места тяговое усилие составит:

Ртр = Кин х (Ртр.гр.+Рдоп.+Еф+Еδ+Епр.)

Ртр =1,054х(45,55+38+8,72+17,96+13,55)=130,46 т

где:

– Кин =1+0,018 Vпр = 1,054 – сила инерции при трогании трубопровода с места,

– Vпр – скорость протаскивания (≈ 3 м/мин);

– Ртр.гр.== 55/(1,05*1,15) = 45,55 – сопротивление грунта движению трубопровода;

– Рдоп. – дополнительное тяговое усилие от связности грунта (суглинок) =38;

– Еф =Е=0,033х(432,42-277х0,70)=8,72 – пассивный отпор футеровочного покрытия на суглинке;

– L – длина отдельного участка с постоянными свойствами грунта (песок) – 423,42 м;

– N – число одиночных балластирующих грузов по участкам с постоянными свойствами грунта = 227 компл., шаг расстановки – 1,86 м;

– Еδ=Е=0,079х227=17,96– пассивный отпор одиночных балластирующих грузов на грунте;

– Епр = Епр.метра х l = 0,032х423,42= 13,55 – присос трубопровода к грунту;

– Eф уд – пассивный отпор футеровочного покрытия на 1 км, для суглинка =0,033;

– Еуд.б – пассивный отпор на балластирующий груз, для суглинка =0,079;

Епр.метра – присос на один метр контактирующего с грунтом трубопровода, для суглинка = 0,032

Для обеспечения необходимых тяговых усилий необходимо применить тяговую лебедку с тяговым усилием 150т (300 т с блоком).

При использовании тяговой лебедки для протаскивания необходимо предусмотреть:

- планировку площадки с размерами в плане 12х6 м;

- разработку траншеи для анкера (якоря) из труб;

- установку в траншее упорных шпал;

- разработку от средней части траншеи дорожки для укладки анкерного каната;

- обратную засыпку траншеи с уплотнением.

Тяговая лебедка, применяемая для протаскивания дюкера, должна быть оснащена тросом не менее 58,5 мм.

Усилие, создаваемое на ходовом конце троса, при протаскивании через один подвижный блок составит:

S= Ртр/2

где S – усилие, создаваемое на ходовом конце троса, т; Ртр – усилие, создаваемое на оголовке дюкера, т.

При максимальном расчетном усилие на оголовке равного 130,46 т на ходовом конце троса усилие будет 65,23т.

Для уточнения диаметра троса выполняем поверочный расчет тягового троса по методике, изложенной в Быков Л.И., Мустафин Ф.М., Рафиков С.К., Нечваль А.М., Лаврентьев А.Е. Типовые расчёты при сооружении и ремонте газонефтепроводов: Учебное пособие – С-Пб.: Недра, 2006 -824 с..

Тяговый трос подбирается в зависимости от разрывного усилия (для расчета принимается максимальное усилие протаскивания с учетом применения подвижного блока, которое составляет 65,23 т) на основании формулы:

где Tр = S = 65,23 т – максимальное расчетное усилие в тросе через полиспаст; mmc =1,1 – коэффициент условий работы; nn- коэффициент перегрузки, при «разгрузке» плети трубоукладчиками nn=1,0; kmc= 1 – коэффициент однородности троса (для нового троса); tmc – коэффициент тросового соединения с изгибом вокруг полиспаста (tmc= 0,43).

Таким образом, разрывное усилие для тягового троса должно быть более 166,87 т или 1637 кН.

В соответствии с паспортными данными на допустимое разрывное усилие троса с учетом тягового усилия развиваемого леюедкой проектом предусматривается применение троса диаметром 58,5 мм по ГОСТ 7668-80 «Канат двойной свивки типа ЛК-РО конструкции 6х36(1+7+7/7+14)+1 о.с. Сортамент».

Тяговая лебедка ЛП 152 устанавливается на ПК.

Край оголовка ПК

ГПТР ПК

ИТОГО L троса:

Исходя из материальных ресурсов подрядной организации используется трос для протаскивания ∅ 63 мм. в кол-ве 640 метров и ∅61,5мм в кол-ве 500 метров. Произвести сплетение 2 тросов на берегу с перепасовкой троса через блок оголовка. Перед протаскиванием трубопровода произвести испытания тягового троса и заякоренной лебедки на тяговое усилие равное максимальному тяговому усилию при протаскивании в 142 т.

6. Приборное обследование уложенного дюкера

По окончании протаскивания производится приборное обследование уложенного дюкера. Применение гидроакустических электронных средств, в частности сканирующих гидролокаторов кругового и бокового обзора, позволяет в реальном режиме времени получать информацию о параметрах залегания магистрального трубопровода и зафиксировать даже его незначительный провис, а так же смещение некоторых пригрузов. Водолазное обследование (наличие футеровки, балластных грузов, посторонних предметов под провисающими участками труб, качество изоляционного покрытия) следует проводить только после обнаружения размытых участков подводных трубопроводов с эхолотами или специальными устройствами.

Во время водолазного обследования положения дюкера в траншее устанавливаются:

-местные подмывы, провисания и сдвиги трубопровода от оси трассы, а также его отклонения от проектных отметок;

-нарушения антикоррозийной изоляции и футеровки;

-правильность положения грузов на трубопроводе.

В местах обнаруженных дефектов установить буйки и принять меры по ликвидации этих дефектов.

Сроки выполнения работ, их последовательность, потребность в трудовых ресурсах

устанавливается с учетом обеспечения безопасного ведения работ и времени на соблюдение

мероприятий, обеспечивающих безопасное производство работ, чтобы любая из выполняемых операций не являлась источником производственной опасности для одновременно выполняемых или последующих работ. В соответствии с регламентом организация обязана в течение времени действия разрешения на укладку приступить к укладке трубопровода в подводную траншею. Максимальный срок действия разрешения – одни сутки для переходов шириной в межень по зеркалу воды менее 1000м.

| Наименование работ | Срок выполнения, час |

| Укладка первой плети дюкера | |

| Сварка, контроль, изоляция монтажного стыка, футеровка и балластировка | |

| Укладка второй плети дюкера | |

| Сварка, контроль, изоляция монтажного стыка, футеровка и балластировка | |

| Укладка третьей плети дюкера | |

| Сварка, контроль, изоляция монтажного стыка, футеровка и балластировка | |

| Укладка четвертой плети дюкера | |

| ИТОГО |

3 .ПОТРЕБНОСТЬ В ЛЮДСКИХ РЕСУРСАХ

| Должность | Разряд | Количество |

| Прораб | ||

| Машинист трубоукладчика | ||

| Бульдозерист | ||

| Экскаваторщик | ||

| Сварщик | ||

| Разнорабочий | ||

| Всего | ||

4.РАЗМЕЩЕНИЕ В ЗОНЕ ПРОИЗВОДСТВА РАБОТ МЕХАНИЗМОВ, ОБОРУДОВАНИЯ И ПРИСПОСОБЛЕНИЯ

|

Наименование |

Техническая характеристика | Марка, тип, ГОСТ | Количество, шт. |

|---|---|---|---|

5. КОНТРОЛЬ КАЧЕСТВА

В соответствии с этапами технологического процесса укладки трубопроводов методом протаскивания, постоянно выполняется производственный контроль качества работ

включающий в себя входной, пооперационный и приемочный.

Входной контроль качества материалов, оборудования, конструкций, изделий,

предназначенных для использования в строительстве, осуществляется работниками службы

снабжения, инженерно-техническими работниками линейных технологических потоков и

специалистами лабораторий контроля качества.

Материалы и оборудование, закупаемое и поставляемое подрядчиком по строительству

для сооружения нефтепровода, а также все виды строительно-монтажных работ должны

соответствовать всем действующим Российским положениям и стандартам по

здравоохранению, охране труда, охранным мероприятиям и охране окружающей среды, а

также проектным стандартам и техническим условиям.

Пооперационный контроль технологических процессов осуществляют бригадиры

линейных бригад, инженерно-технические работники линейного технологического потока и

специалисты службы контроля качества на всех стадиях строительства линейной части

нефтепровода, а представители независимого технадзора производят выборочный

послеоперационный контроль. Результаты операционного контроля фиксируются в общем и

специальных журналах работ. Результаты приемки отдельных конструкций оформляются

актами промежуточной приемки конструкций.

Приемочный контроль осуществляется после завершения определенных этапов

работ. Этот вид контроля выполняется инженерно-техническими работниками линейного

потока и специалистами лабораторий контроля качества.

В процессе подготовительных работ следует контролировать правильность закрепления

трассы с соблюдением следующих требований:

– створные знаки закрепления прямолинейных участков трассы на переходах через

реки, овраги, дороги и другие естественные и искусственные препятствия, должны быть

установлены в количестве не менее двух с каждой стороны перехода в пределах видимости;

– высотные реперы должны быть установлены не реже чем через 5 км вдоль трассы,

кроме устанавливаемых на переходах через водные преграды;

– допустимые среднеквадратичные погрешности при построении геодезической раз-

бивочной основы: угловые измерения ±2; линейные измерения 1/1000; определение отметок

±50 мм.

• 100 % визуальный и измерительный контроль;

• 100 % ультразвуковой контроль;

• 100 % радиографический контроль;

• повторный (дублирующий) контроль поперечных сварных стыков радиографическим методом в объеме 100 %, выполняемый заказчиком, в присутствии специалиста СК.

Контроль земляных работ осуществляется постоянный метрологический контролем

качества выполнения работ. Документация по проверке качества и приемке земляных работ

при строительстве подводного перехода должна соответствовать ВСН 012-88

“Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ” Контроль качества уложенного трубопровода осуществляется путем геодезической (инструментальной) проверке соответствия положения трубопровода проектным требованиям. Производится обследование уложенного трубопровода на сохранность труб и изоляционного покрытия, а так же плотное прилегание трубопровода ко дну траншеи по всей длине.

6. Охрана окружающей среды при строительстве подводных переходах

Строительная организация, ведущая строительство подводного перехода, несет

ответственность за соблюдение решений по охране окружающей среды, предусмотренных

проектом организации строительства.

Персональная ответственность за выполнение мероприятий, связанных с защитой

водоема от загрязнения, и соблюдение требований рыбнадзора возлагаются на руководителя

строительства руслового участка подводного перехода.

До начала строительства подводного перехода рабочие и инженерно-технический

персонал должны пройти инструктаж по соблюдению требований охраны окружающей среды при выполнении строительно-монтажных работ.

При оборудовании строительно-монтажной площадки необходимо предусматривать

специальные зоны для технического оборудования, мойки, заправки машин и механизмов.

Расположение этих зон должно исключать попадание сточных вод, топлива, масла в

проточную воду, на растительность, культурный слой почвы.

При техобслуживании, заправке, ремонте плавучих средств запрещается загрязнение

водоемов остатками топлива, масел и обтирочных материалов.

Производство работ, движение машин и механизмов, складирование и хранение

материалов разрешается только в местах, установленных проектом производства работ.

Захоронение или сжигание остатков лесоматериалов и других отходов, которые

невозможно утилизовать, следует производить в специально отведенных местах, указанных в

проекте производства работ и оборудованных в противопожарном отношении.

Плодородный слой почвы на площади, занимаемой береговой траншеей, строительно-

монтажной площадкой, а также в местах движения тяжелой гусеничной техники должен

быть снят и складирован для использования его в последующем для рекультивации земель.

При производстве указанных работ следует строго соблюдать требования проекта рекультивации, составленного в соответствии с требованиями ВСН 004-

88/Миннефтегазстрой “Строительство магистральных трубопроводов.

Технология и организация”.

Использование плодородного слоя грунта для устройства подсыпок, перемычек и

других временных земляных сооружений для строительных целей не допускается.

Границы отвала грунта при производстве подводных земляных работ должны быть

точно обозначены. Отвал грунта за пределы установленных границ не допускается.

При складировании грунта в береговые отвалы должно быть исключено попадание его

в водоемы при колебаниях уровня воды, поверхностных стоках, волнении и других условиях.

Местами складирования грунта на береговых участках могут служить овраги, болота, малопригодные для сельскохозяйственных работ пойменные участки, по согласованию с

землепользователем.

При планировке берегового откоса запрещается сталкивать грунт в русло реки.

7. Охрана труда, пожарная и промышленная безопасность

На участке (захватке), где ведутся монтажные работы, не допускается выполнение

других работ и нахождение посторонних лиц.

Способы строповки элементов конструкций и оборудования должны обеспечивать их

подачу к месту установки в положении, близком к проектному.

Запрещается подъем сборных железобетонных конструкций, не имеющих монтажных

петель или меток, обеспечивающих их правильную строповку и монтаж.

Очистку подлежащих монтажу элементов конструкций от грязи и наледи следует

производить до их подъема.

Строповку конструкций и оборудования следует производить грузозахватными

средствами, удовлетворяющими требованиям п.п. 7.4.4, 7.4.5 СНиП 12-03-2001 и

обеспечивающими возможность дистанционной расстроповки с рабочего горизонта в случаях, когда высота до замка грузозахватного средства превышает 2 м.

Элементы монтируемых конструкций или оборудования во время перемещения

должны удерживаться от раскачивания и вращения гибкими оттяжками.

Не допускается пребывание людей на элементах конструкций и оборудования во время

их подъема или перемещения.

Во время перерывов в работе не допускается оставлять поднятые элементы

конструкций и оборудования на весу.

Расчалки для временного закрепления монтируемых конструкций должны быть

прикреплены к надежным опорам (фундаментам, якорям и т.п.). Количество расчалок, их

материалы и сечение, способы натяжения и места закрепления устанавливаются проектом

производства работ. Расчалки должны быть расположены за пределами габаритов движения

транспорта и строительных машин. Расчалки не должны касаться острых углов других

конструкций. Перегибание расчалок в местах соприкосновения их с элементами других

конструкций допускается лишь после проверки прочности и устойчивости этих элементов под воздействием усилий от расчалок.

Не допускается нахождение людей под монтируемыми элементами конструкций и

оборудования до установки их в проектное положение и закрепления.

При необходимости нахождения работающих под монтируемым оборудованием

(конструкциями), а также на оборудовании (конструкциях) должны осуществляться

специальные мероприятия, обеспечивающие безопасность работающих.

При производстве монтажных работ не допускается использовать для закрепления

технологической и монтажной оснастки оборудование и трубопроводы, а также

технологические и строительные конструкции без согласования с лицами, ответственными за

правильную их эксплуатацию.

До выполнения монтажных работ необходимо установить порядок обмена условными

сигналами между лицом, руководящим монтажом, и машинистом (мотористом). Все сигналы

подаются только одним лицом (бригадиром монтажной бригады, звеньевым, такелажником-

стропальщиком), кроме сигнала “Стоп”, который может быть подан любым работником,

заметившим явную опасность.

В особо ответственных случаях (при подъеме конструкций с применением сложного

такелажа, метода поворота, при надвижке крупногабаритных и тяжелых конструкций, при

подъеме их двумя или более механизмами и т.п.) сигналы должен подавать только бригадир

монтажной бригады в присутствии инженерно-технических работников, ответственных за

разработку и осуществление технических мероприятий по обеспечению требований

безопасности.

Распаковка и расконсервация подлежащего монтажу оборудования должны

производиться в зоне, отведенной в соответствии с проектом производства работ, и

осуществляться на специальных стеллажах или подкладках высотой не менее 100 мм.

При монтаже оборудования должна быть исключена возможность самопроизвольного

или случайного его включения.

При перемещении конструкций или оборудования несколькими подъемными или

тяговыми средствами должна быть исключена возможность перегруза любого из этих средств.

При спуске конструкций или оборудования по наклонной плоскости следует применять

тормозные средства, обеспечивающие необходимое регулирование скорости спуска.

При демонтаже конструкций и оборудования следует выполнять требования,

предъявляемые к монтажным работам.

При строительстве подводных переходов в вопросах техники безопасности и

производственной санитарии следует руководствоваться СНиП 12-04-2002 «Безопасность

труда в строительстве. Часть 2. Строительное производство».

Перед началом работ на строительстве перехода весь производственный персонал

должен пройти обучение и инструктаж по охране труда в соответствии с требованиями ГОСТ12.0.004-90.

При устройстве, эксплуатации и ремонте временных электрических установок и сетей

на строительных площадках необходимо соблюдать требования по технике безопасности,

предусмотренные “Правилами технической эксплуатации электроустановок потребителей и

правилами техники безопасности при эксплуатации электроустановок потребителей”. М.,

Энергоатомиздат, 1986.

Освещение рабочих мест должно соответствовать ГОСТ 12.1.046-85.

Плавучие технические средства, используемые при разработке подводных траншей и

укладке трубопроводов, должны отвечать требованиям Речного регистра РСФСР и быть

укомплектованы штатным снаряжением и спасательными средствами.

При транспортировке плетей трубопровода на плаву следует руководствоваться

Правилами пропуска судов, составов и плотов через судоходные шлюзы и Правилами

плавания по внутренним судоходным путям. РСФСР. М., Транспорт, 1974.

Не допускается

причаливание лодок к плети и нахождение на ней людей.

При радиографическом контроле сварочных стыков следует руководствоваться

требованиями ГОСТ 12.0.004-90.

При подъеме и перемещении грузов следует руководствоваться “Правилами

устройства и безопасной эксплуатации грузоподъемных кранов”. М., Металлургия, 1983.

Транспортировка грузов кранами или трубоукладчиками разрешается только в

пределах строительной площадки.

При производстве дноуглубительных работ для устройства подводных траншей на

переходах следует руководствоваться “Правилами техники безопасности при производстве

дноуглубительных работ и обслуживания специальных механизмов и устройств на

дноуглубительных снарядах МРФ РСФСР”. М., Транспорт, 1984.

При монтаже и укладке трубопровода к работе на кранах-трубоукладчиках

допускаются только лица, прошедшие специальное обучение работам на грузоподъемных

механизмах, имеющие право на управление и производственный стаж не менее 1 года.

Во избежание аварии при укладке трубопроводов способом протаскивания по дну

перед началом работ следует произвести проверочные расчеты с учетом массы трубопровода с грузами, грузоподъемности трубоукладчиков, мощности тяговых средств. В случае аварийной обстановки (повреждение трубопровода, балласта, обрыв тягового троса и т.п.)

сигнальщик должен немедленно подать сигнал о прекращении укладки трубопровода.

При монтаже плетей трубопровода и их перемещении необходимо соблюдать

следующие требования:

– перед началом работ проверить состояние стальных полотенец, канатов, блоков и

тормозных устройств кранов-трубоукладчиков;

– в процессе работ строго соблюдать схему расстановки механизмов, не превышать

величины допустимых нагрузок, выноса стрел и высоты подъема трубопровода каждым

краном-трубоукладчиком, а в случае выхода из строя одного из кранов-трубоукладчиков

немедленно опустить трубопровод на грунт.

На месте работ по подъему, перемещению трубопровода не должны находиться лица,

не имеющие прямого отношения к выполнению данных работ.

Во время протаскивания путь движения трубопровода и тягового троса должен быть

освобожден от посторонних предметов (труб, бревен, камней, инструментов и т.п.).

Монтаж подводных трубопроводов в ночное и темное время суток допускается только

при соблюдении следующих условий:

– достаточном освещении зоны работ;

– наличии соответствующей сигнализации;

– непосредственном руководстве производителя работ.

8. Лист ознакомления.

Лица, ответственные за производство работ, должны быть ознакомлены с данной технологической картой под подпись и несут персональную ответственность за выполнение содержащихся в ней указаний.

| Фамилия И.О., должность | Запись «Ознакомлен», дата, подпись |